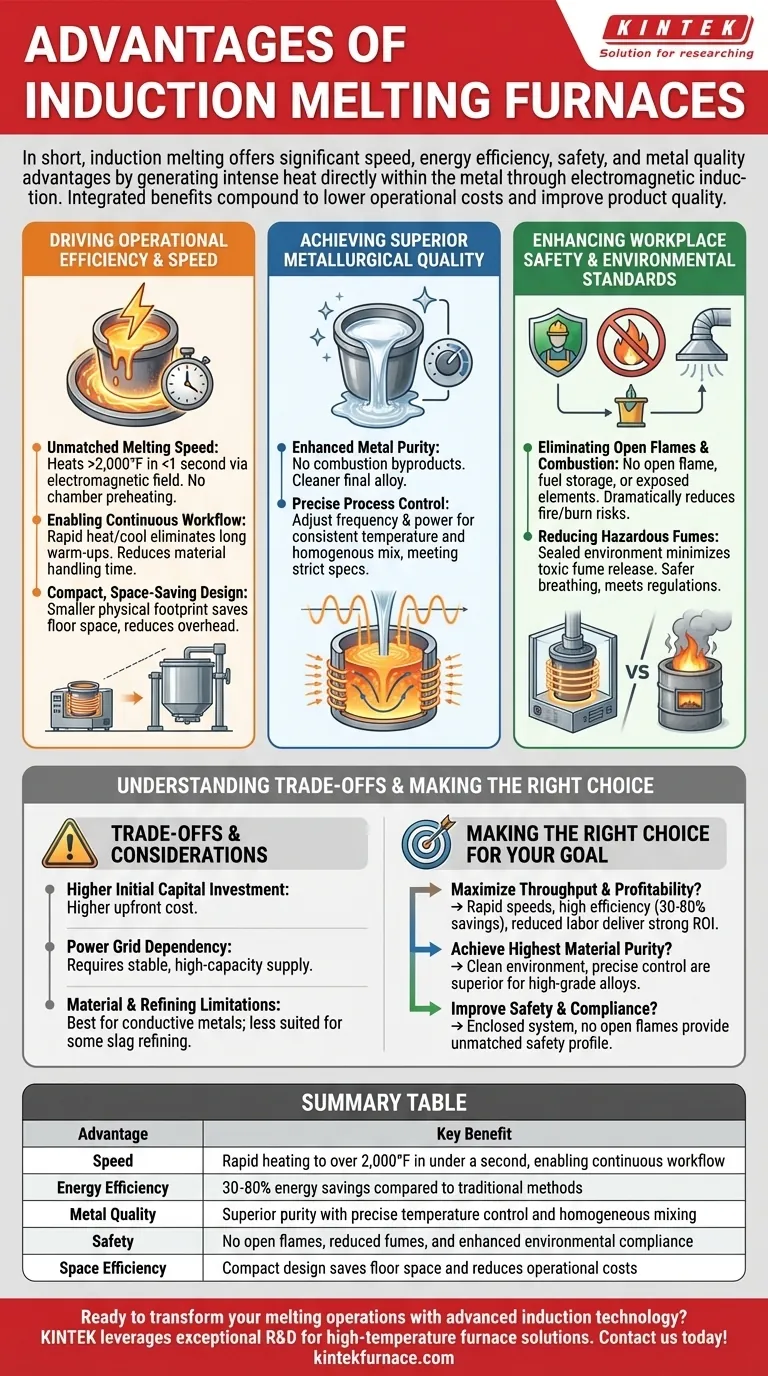

In breve, i forni fusori a induzione offrono vantaggi significativi in termini di velocità, efficienza energetica, sicurezza e qualità del metallo rispetto ai metodi tradizionali a combustione. La tecnologia utilizza l'induzione elettromagnetica per generare calore intenso direttamente all'interno del metallo stesso, portando a un processo di fusione più veloce, più pulito e più controllabile.

Il vantaggio principale della fusione a induzione non è solo una caratteristica, ma il modo in cui i suoi benefici integrati – velocità, controllo e sicurezza – si combinano per ridurre fondamentalmente i costi operativi e allo stesso tempo migliorare la qualità del prodotto finale.

Migliorare l'efficienza operativa e la velocità

I forni a induzione sono progettati per ambienti di produzione ad alte prestazioni. Eliminano molti dei ritardi e delle inefficienze intrinseche nei sistemi di fusione convenzionali.

Velocità di fusione ineguagliabile

Un sistema a induzione può riscaldare il metallo a oltre 2.000°F (circa 1.093°C) in meno di un secondo. Questo riscaldamento rapido è dovuto al campo elettromagnetico che genera calore direttamente all'interno del materiale di carica, bypassando la necessità di riscaldare prima una camera e poi trasferire quel calore tramite convezione o irraggiamento.

Consentire un flusso di lavoro continuo

La capacità del sistema di riscaldarsi e raffreddarsi rapidamente elimina la necessità di lunghi cicli di riscaldamento o ritardi nella lavorazione in batch. Le operazioni possono spesso essere eseguite direttamente nel reparto principale, riducendo i tempi di movimentazione dei materiali tra le diverse fasi della produzione.

Design compatto e salvaspazio

I forni a induzione hanno un ingombro fisico minore rispetto ai forni tradizionali. Questo design compatto consente di risparmiare spazio prezioso, il che può ridurre direttamente i costi generali della struttura e i costi operativi.

Ottenere una qualità e un controllo metallurgici superiori

La qualità del prodotto fuso finale è direttamente legata alla precisione del processo di fusione. La tecnologia a induzione offre un livello di controllo difficile da raggiungere con altri metodi.

Purezza del metallo migliorata

Poiché il calore è generato all'interno del metallo stesso, non ci sono sottoprodotti della combustione come quelli derivanti dalla combustione di coke o gas. Ciò elimina una fonte primaria di contaminazione, con conseguente purezza superiore del metallo e una lega finale più pulita.

Controllo preciso del processo

Gli operatori possono gestire con precisione il processo di fusione regolando la frequenza e la potenza del campo elettromagnetico. Questa potenza costante garantisce una temperatura uniforme e una miscela omogenea, il che è fondamentale per soddisfare rigorose specifiche metallurgiche.

Migliorare la sicurezza sul posto di lavoro e gli standard ambientali

La fusione a induzione rappresenta un cambiamento fondamentale verso un ambiente di fonderia più sicuro e pulito.

Eliminazione di fiamme libere e combustione

L'intero processo opera senza fiamme libere, stoccaggio di carburante o elementi riscaldanti esposti. Ciò riduce drasticamente il rischio di incendi, esplosioni e ustioni gravi associati ai forni tradizionali a combustione.

Riduzione dei fumi pericolosi

Operando in un ambiente sigillato o controllato, un forno a induzione minimizza significativamente il rilascio di fumi tossici e fumo. Questo crea un ambiente respiratorio più sicuro per gli operatori e aiuta le strutture a soddisfare normative ambientali sempre più rigorose.

Comprendere i compromessi e le considerazioni chiave

Sebbene i vantaggi siano significativi, una valutazione veramente obiettiva richiede la comprensione dei compromessi associati. L'adozione della tecnologia a induzione è una decisione strategica con requisiti specifici.

Maggiore investimento di capitale iniziale

Il costo iniziale per un sistema di forno a induzione è spesso più elevato rispetto a un cupola o un forno a resistenza convenzionale. Questo investimento deve essere valutato rispetto ai risparmi operativi a lungo termine.

Dipendenza dalla rete elettrica

Questi sistemi richiedono un'alimentazione elettrica stabile e ad alta capacità. Le strutture potrebbero dover investire nell'aggiornamento della propria infrastruttura elettrica per supportare le esigenze del forno, aumentando il costo iniziale del progetto.

Limitazioni di materiale e raffinazione

L'induzione è più efficace sui metalli elettricamente conduttivi. Inoltre, sebbene eccella nella fusione pulita, è meno adatta per alcuni tipi di processi di raffinazione che si basano sulla chimica delle scorie per rimuovere impurità specifiche, che possono essere gestite più facilmente in altri tipi di forni.

Fare la scelta giusta per il tuo obiettivo

La decisione di adottare un forno a induzione dovrebbe essere allineata con i tuoi obiettivi operativi primari.

- Se il tuo obiettivo principale è massimizzare la produzione e la redditività: La combinazione di velocità di fusione rapide, elevata efficienza energetica (risparmio del 30-80%) e manodopera ridotta per la movimentazione dei materiali fornirà un forte ritorno sull'investimento.

- Se il tuo obiettivo principale è raggiungere la massima purezza del materiale: L'ambiente di fusione pulito, privo di contaminanti e il controllo preciso della temperatura rendono l'induzione la scelta superiore per la produzione di leghe di alta qualità per applicazioni esigenti.

- Se il tuo obiettivo principale è migliorare la sicurezza sul posto di lavoro e la conformità ambientale: Il sistema chiuso, che elimina le fiamme libere e riduce drasticamente l'esposizione ai fumi, offre un profilo di sicurezza impareggiabile.

In definitiva, investire nella tecnologia a induzione ti consente di ottenere un'operazione di fusione più veloce, più pulita e più economica.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Velocità | Riscaldamento rapido a oltre 2.000°F in meno di un secondo, consentendo un flusso di lavoro continuo |

| Efficienza energetica | Risparmio energetico del 30-80% rispetto ai metodi tradizionali |

| Qualità del metallo | Purezza superiore con controllo preciso della temperatura e miscelazione omogenea |

| Sicurezza | Nessuna fiamma libera, fumi ridotti e maggiore conformità ambientale |

| Efficienza spaziale | Design compatto che risparmia spazio e riduce i costi operativi |

Pronto a trasformare le tue operazioni di fusione con la tecnologia a induzione avanzata? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni possono aumentare la tua efficienza, qualità e sicurezza!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo