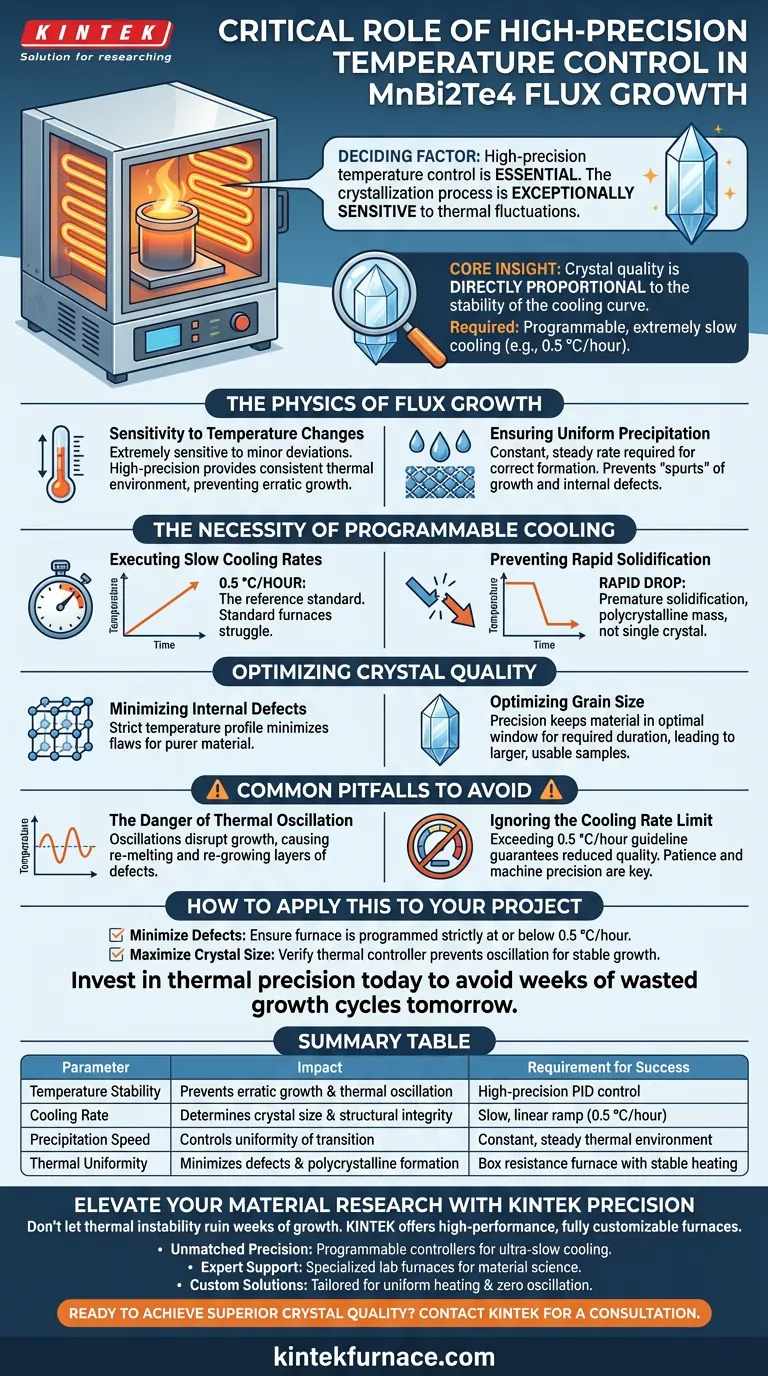

Il controllo preciso della temperatura è il fattore decisivo per la crescita di successo dei cristalli di MnBi2Te4, poiché il processo di cristallizzazione del materiale è eccezionalmente sensibile alle fluttuazioni termiche. Per ottenere una crescita di alta qualità tramite il metodo flux, il forno deve mantenere un ambiente stabile che consenta al materiale di precipitare lentamente e uniformemente dallo stato fuso.

Concetto chiave: La qualità dei cristalli singoli di MnBi2Te4 è direttamente proporzionale alla stabilità della curva di raffreddamento. Senza un forno in grado di eseguire raffreddamenti estremamente lenti e programmabili (ad esempio, 0,5 °C/ora), il processo produrrà probabilmente cristalli afflitti da difetti interni e scarsa dimensione dei grani.

La fisica della crescita flux

Sensibilità ai cambiamenti di temperatura

La cristallizzazione di MnBi2Te4 non è un processo robusto in grado di resistere all'instabilità termica. È estremamente sensibile anche a piccole deviazioni di temperatura.

Un forno a resistenza a scatola ad alta precisione mitiga questo problema fornendo un ambiente termico costante. Questa stabilità previene i comportamenti di crescita erratici che si verificano quando le temperature deviano inaspettatamente.

Garantire una precipitazione uniforme

Affinché si formi correttamente un cristallo singolo, esso deve precipitare dal flux fuso a una velocità costante e stabile.

Il controllo ad alta precisione garantisce che la transizione da liquido a solido avvenga in modo uniforme. Ciò impedisce "spinte" di crescita che possono rovinare la struttura interna del cristallo.

La necessità di un raffreddamento programmabile

Esecuzione di lenti tassi di raffreddamento

Il requisito principale per questo materiale è la capacità di eseguire curve di raffreddamento programmabili specifiche.

Lo standard di riferimento per questo processo è un tasso di raffreddamento di 0,5 °C all'ora. Questo è un ritmo incredibilmente lento che i forni standard a bassa precisione spesso faticano a mantenere linearmente.

Prevenire la rapida solidificazione

Se il forno non riesce a mantenere questa lenta rampa e abbassa la temperatura troppo rapidamente, il flux si solidificherà prematuramente.

La rapida solidificazione impedisce l'ordinata disposizione degli atomi richiesta per la crescita di cristalli singoli. Invece di un singolo grande cristallo, potresti ritrovarti con una massa policristallina.

Ottimizzazione della qualità dei cristalli

Minimizzazione dei difetti interni

Il controllo termico è la principale difesa contro i difetti strutturali.

Mantenendo un rigoroso profilo di temperatura, il forno minimizza i difetti interni all'interno del reticolo cristallino. Ciò si traduce in un materiale più puro con migliori proprietà fisiche.

Ottimizzazione della dimensione dei grani

La dimensione del cristallo finale, la sua dimensione dei grani, dipende fortemente da quanto tempo rimane nella finestra di crescita ottimale.

Il controllo di precisione mantiene il materiale in questa finestra per la durata esatta richiesta. Ciò ottimizza la dimensione dei grani risultante, portando a campioni più grandi e più utilizzabili.

Errori comuni da evitare

Il pericolo dell'oscillazione termica

Un forno può sembrare raggiungere una temperatura target in media, ma se oscilla (sale e scende) attorno a quel setpoint, interromperà la crescita.

Per MnBi2Te4, queste oscillazioni possono causare la parziale fusione e ricrescita ripetuta del cristallo. Ciò crea strati di difetti che rovinano il campione.

Ignorare il limite del tasso di raffreddamento

Tentare di accelerare il processo superando la linea guida di 0,5 °C/ora è un errore comune.

Sebbene un raffreddamento più rapido faccia risparmiare tempo, garantisce quasi sempre una riduzione della qualità del cristallo. Il metodo flux richiede pazienza e precisione della macchina per funzionare efficacemente.

Come applicare questo al tuo progetto

Per massimizzare il successo nella crescita di MnBi2Te4, adatta le impostazioni del tuo forno ai tuoi specifici obiettivi di qualità:

- Se il tuo obiettivo principale è minimizzare i difetti: Assicurati che il tuo forno sia programmato per un tasso di raffreddamento rigorosamente pari o inferiore a 0,5 °C/ora per prevenire difetti interni.

- Se il tuo obiettivo principale è massimizzare la dimensione dei cristalli: Verifica che il controller termico del tuo forno prevenga le oscillazioni, poiché la stabilità è necessaria per far crescere grani singoli e grandi.

Investi oggi stesso nella precisione termica per evitare settimane di cicli di crescita sprecati domani.

Tabella riassuntiva:

| Parametro | Impatto sulla crescita di MnBi2Te4 | Requisito per il successo |

|---|---|---|

| Stabilità della temperatura | Previene la crescita erratica e l'oscillazione termica | Controllo PID ad alta precisione |

| Tasso di raffreddamento | Determina la dimensione del cristallo e l'integrità strutturale | Rampa lenta e lineare (0,5 °C/ora) |

| Velocità di precipitazione | Controlla l'uniformità della transizione liquido-solido | Ambiente termico costante e stabile |

| Uniformità termica | Minimizza i difetti interni e la formazione policristallina | Forno a resistenza a scatola con riscaldamento stabile |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che l'instabilità termica rovini settimane di cicli di crescita. In KINTEK, comprendiamo che la crescita di cristalli complessi come MnBi2Te4 richiede un controllo assoluto. Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca.

Il nostro valore per te:

- Precisione impareggiabile: controller programmabili in grado di eseguire i tassi di raffreddamento ultra-lenti essenziali per la crescita flux.

- Supporto esperto: Forni da laboratorio specializzati progettati per la scienza dei materiali e la ricerca sui semiconduttori.

- Soluzioni personalizzate: Configurazioni su misura per garantire un riscaldamento uniforme e zero oscillazioni.

Pronto a ottenere una qualità cristallina superiore? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Yaoxin Li, Chang Liu. Fabrication-induced even-odd discrepancy of magnetotransport in few-layer MnBi2Te4. DOI: 10.1038/s41467-024-47779-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza durante l'SPS? Aumenta l'efficienza e la precisione nell'unione dei materiali

- Perché i flussimetri di azoto ad alta precisione sono essenziali durante la pirolisi? Garantire una preparazione perfetta del carbone

- Qual è la necessità tecnica di utilizzare un forno di essiccazione sotto vuoto da laboratorio per i precursori del catalizzatore Cu-Fe-N-C?

- Quali sono le applicazioni tipiche dei forni di essiccazione? Usi essenziali nei laboratori e nell'industria

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione a temperatura costante da laboratorio per la preparazione di campioni di combustibile?

- Quali condizioni di processo fornisce un forno di riscaldamento industriale durante la forgiatura a caldo? Ottimizzare le leghe Fe-Mn-Si

- Qual è la funzione di un forno di essiccazione da laboratorio nella rimozione dei solventi dai film sottili? Garantire una solidificazione priva di difetti

- Perché è essenziale mantenere un ambiente tra 80 e 120°C? Ottimizza la tua lavorazione di deformazione plastica