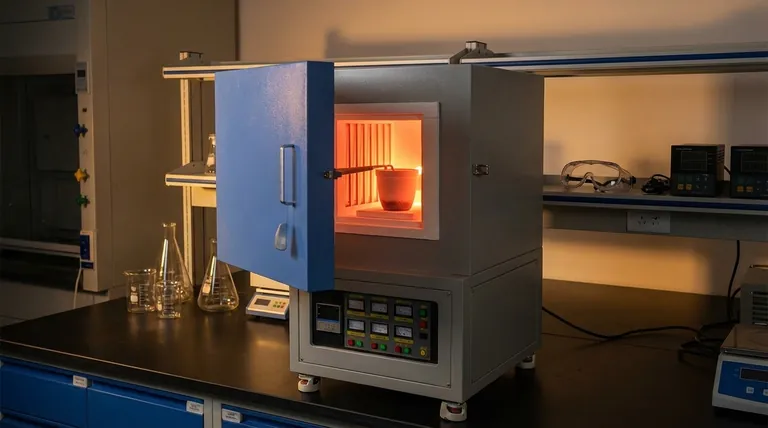

La funzione principale di un forno elettrico di grado industriale nella preparazione del vetro al fosfato (PBG) è fornire un ambiente termico rigorosamente controllato che guida transizioni chimiche e fisiche specifiche. Non si limita a fondere il materiale; esegue un profilo di riscaldamento a più stadi progettato per purificare la miscela grezza e garantire la totale omogeneità chimica attraverso la convezione.

Il forno elettrico agisce come un reattore di precisione. Il suo ruolo si estende oltre la liquefazione per includere la rimozione critica delle impurità volatili e il mescolamento meccanico dei componenti tramite correnti termiche, garantendo che il vetro finale sia uniforme e privo di difetti.

La strategia di lavorazione termica a due stadi

Per comprendere la funzione del forno, è necessario esaminare il profilo di temperatura specifico che esegue. Il processo è distinto dal semplice riscaldamento; è un'operazione a stadi.

Stadio 1: Rimozione dei volatili e purificazione

Il forno solitamente punta a un plateau iniziale di 500 °C.

A questa temperatura specifica, l'obiettivo non è ancora la fusione della rete di silice o fosfato, ma la purificazione.

Il calore forza il rilascio di sottoprodotti volatili, in particolare ammoniaca e acqua, dalle materie prime. Questa fase di "degassamento" è vitale per prevenire bolle o debolezze strutturali nel vetro finale.

Stadio 2: Fusione ad alta temperatura

Una volta rimossi i volatili, il forno aumenta la temperatura a 1000 °C.

Il materiale viene mantenuto a questa temperatura di picco per una durata specifica, tipicamente 60 minuti.

Questo calore prolungato garantisce la completa transizione della miscela grezza da solida a liquida, rompendo le strutture cristalline degli ingredienti.

Ottenere l'omogeneità tramite convezione

La funzione del forno comprende sia il mescolamento che il riscaldamento.

Mantenendo alte temperature, il forno facilita la convezione termica all'interno del crogiolo.

Queste correnti naturali all'interno del fluido fuso mescolano fisicamente i componenti chimici, garantendo che gli additivi siano distribuiti uniformemente nella matrice vetrosa.

Vincoli critici del processo

Sebbene il forno sia uno strumento robusto, la qualità dell'output dipende dal rispetto dei limiti specifici del processo.

La necessità del tempo di permanenza

Non si può semplicemente raggiungere i 1000 °C e raffreddare immediatamente il vetro.

Il tempo di permanenza di 60 minuti è un vincolo non negoziabile richiesto per consentire alla convezione termica di fare il suo lavoro.

Accorciare questa finestra si traduce in un vetro "cordato" o striato in cui la composizione chimica varia da un millimetro all'altro.

Rischi di stadiazione della temperatura

La velocità di ramp-up tra 500 °C e 1000 °C deve essere gestita con attenzione.

Se il forno supera lo stadio dei 500 °C prima che ammoniaca e acqua siano completamente evacuate, questi gas rimangono intrappolati nella massa viscosa.

Ciò porta a inclusioni permanenti e bolle che rovinano l'integrità ottica e strutturale del PBG.

Fare la scelta giusta per il tuo obiettivo

Quando si configurano i protocolli del forno per il vetro al fosfato, le tue priorità dettano il controllo del processo.

- Se la tua priorità principale è la Chiarezza Ottica: Dai priorità alla durata e alla stabilità dello stadio dei 500 °C per garantire la rimozione assoluta di acqua e ammoniaca prima che inizi la fusione.

- Se la tua priorità principale è l'Uniformità Strutturale: Assicurati di rispettare rigorosamente la permanenza di 60 minuti a 1000 °C per massimizzare gli effetti del mescolamento per convezione termica.

Il successo nella preparazione del PBG si basa sul considerare il forno non solo come un riscaldatore, ma come uno strumento per una precisa gestione chimica.

Tabella riassuntiva:

| Fase del Processo | Temperatura | Durata | Funzione Principale |

|---|---|---|---|

| Purificazione | 500 °C | Fino a degassamento | Rimozione dei volatili di ammoniaca e acqua |

| Fusione | 1000 °C | Transizione | Liquefazione completa della miscela grezza |

| Omogeneizzazione | 1000 °C | 60 Minuti | Mescolamento tramite correnti di convezione termica |

Eleva la tua lavorazione dei materiali con KINTEK

Il controllo termico preciso fa la differenza tra un vetro difettoso e una matrice di fosfato ad alte prestazioni. KINTEK fornisce la tecnologia di riscaldamento avanzata richiesta per la rigorosa produzione di PBG.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di tempo di permanenza e stadiazione della temperatura.

Pronto a ottimizzare i tuoi protocolli di fusione del vetro? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Riferimenti

- Ragab Mahani, Ahlam M. Fathi. Electrical, optical, and electrochemical performances of phosphate-glasses-doped with ZnO and CuO and their composite with polyaniline. DOI: 10.1038/s41598-023-51065-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo la combustione potenziata con ossigeno (OEC) migliora l'efficienza termica del forno? Aumenta il risparmio energetico e il recupero di calore

- Quali sono i requisiti chiave per i materiali ferrosi nelle industrie ferroviarie ad alta velocità, nucleare e aerospaziale? Sblocca soluzioni di acciaio ad alte prestazioni

- Perché la distillazione sotto vuoto è preferita per la rimozione dell'etanolo dal biodiesel? Proteggi la qualità del carburante con l'elaborazione a bassa temperatura

- Come influiscono forni industriali e vasche di tempra sui compositi TiCp/Fe? Ottimizzare le prestazioni del trattamento termico

- Perché è necessario un controllo della temperatura a stadi nei forni industriali per l'essiccazione ad aria di nanofibre di carbonio? Punti chiave sulla sicurezza

- Quali sono alcune comuni applicazioni del PVD? Aumenta le prestazioni con rivestimenti a film sottile avanzati

- Quale ruolo svolge un forno di essiccazione a blast ad alte prestazioni nella fase di reazione idrotermale delle nanoparticelle CoO/CoSe?

- Quali sono i limiti del rivestimento PVD? Superare le sfide per un'ingegneria di superficie ottimale