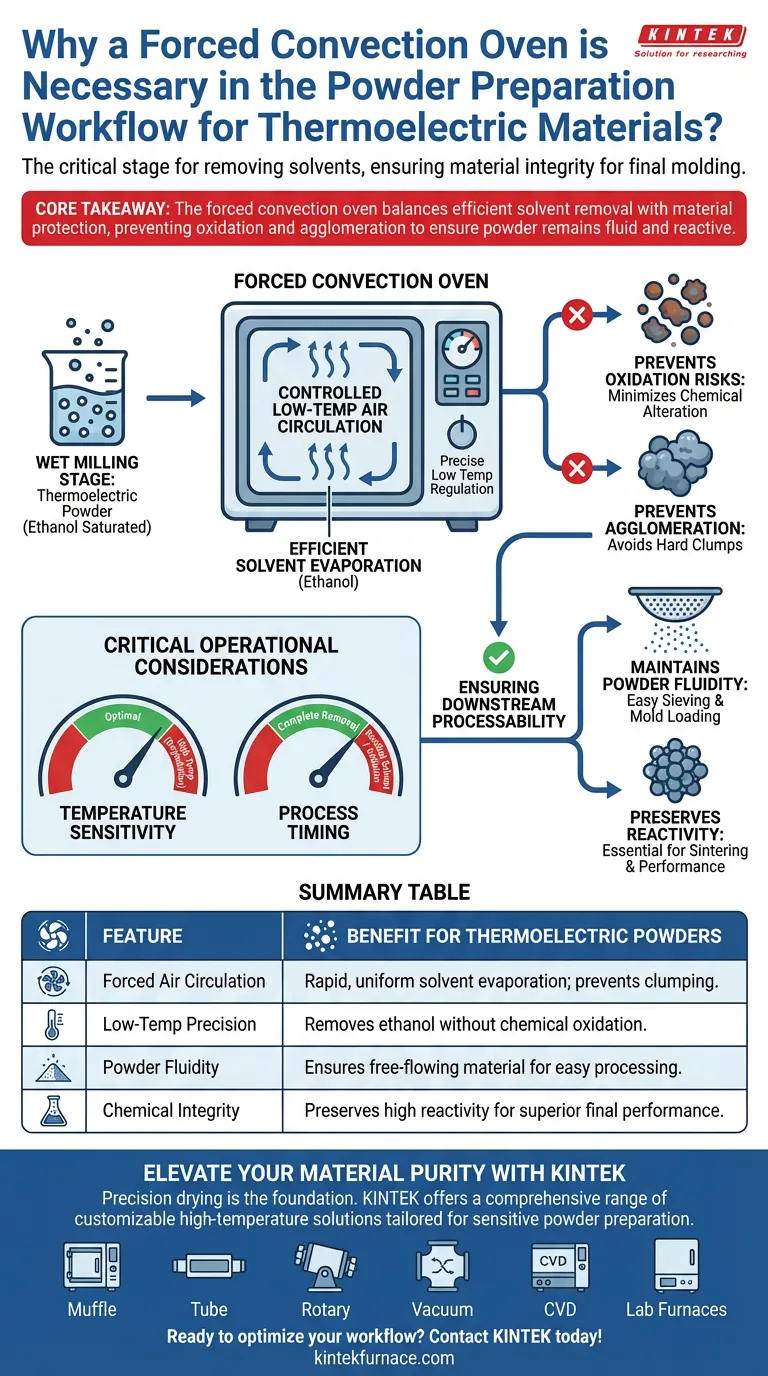

Un forno a convezione forzata è il meccanismo critico per la rimozione dei solventi, come l'etanolo, dopo la fase di macinazione umida della preparazione delle polveri termoelettriche. Utilizzando una circolazione d'aria controllata a bassa temperatura, garantisce l'evaporazione completa dei liquidi senza compromettere l'integrità chimica o la consistenza fisica della polvere.

Concetto chiave: Il forno a convezione forzata bilancia un'efficiente rimozione dei solventi con la protezione del materiale. Previene i due maggiori rischi durante l'essiccazione: ossidazione e agglomerazione, garantendo che la polvere rimanga fluida e reattiva per il processo di stampaggio finale.

Il ruolo dell'essiccazione controllata nell'elaborazione

Rimozione efficiente dei solventi

Dopo la macinazione umida, le polveri termoelettriche sono sature di solventi come l'etanolo. Non è possibile procedere allo stampaggio finché questo liquido non viene completamente rimosso.

Un forno a convezione forzata fa circolare aria calda per accelerare l'evaporazione. Ciò garantisce che il processo di essiccazione sia rapido e uniforme in tutto il lotto.

Basse temperature controllate

La velocità non può avvenire a scapito del degrado del materiale. Questi forni consentono una precisa regolazione della temperatura.

Operando a basse temperature, il forno rimuove il solvente senza sottoporre il materiale a calore eccessivo. Ciò protegge le proprietà fondamentali del composto termoelettrico.

Prevenzione del degrado del materiale

Minimizzazione dei rischi di ossidazione

I materiali termoelettrici possono essere molto sensibili ai fattori ambientali. L'esposizione ad alte temperature in un ambiente incontrollato porta spesso all'ossidazione.

L'ossidazione altera la reattività chimica della polvere. Il forno a convezione forzata mitiga questo rischio essiccando delicatamente la polvere, preservandone la purezza chimica per le fasi successive di fabbricazione.

Prevenzione dell'agglomerazione

Quando le polveri si asciugano in modo non uniforme o lento, le particelle tendono ad attaccarsi. Ciò crea grumi duri, o agglomerati, difficili da lavorare.

La circolazione costante dell'aria impedisce la persistenza di sacche di umidità. Ciò garantisce che le particelle si asciughino singolarmente piuttosto che fondersi in una torta solida.

Garantire la processabilità a valle

Mantenimento della fluidità della polvere

Le fasi successive all'essiccazione sono la setacciatura e il caricamento dello stampo. Entrambe richiedono che il materiale si comporti come un fluido.

Poiché il forno previene la formazione di grumi, la polvere risultante rimane scorrevole. Questa "fluidità" consente alla polvere di passare facilmente attraverso i setacci e di riempire uniformemente gli stampi.

Preservazione della reattività

Lo stato fisico della polvere determina quanto bene si sinterizza o si forma durante lo stampaggio.

Evitando ossidazione e agglomerazione, il forno garantisce che la polvere mantenga un'elevata reattività chimica. Ciò è essenziale per ottenere le prestazioni termoelettriche desiderate nel componente solido finale.

Considerazioni operative critiche

Sensibilità alla temperatura

Sebbene il forno sia progettato per prevenire l'ossidazione, le impostazioni dell'operatore sono cruciali. Anche con la convezione forzata, impostare la temperatura troppo alta può annullare i benefici protettivi e degradare il materiale.

Tempi di processo

L'obiettivo è rimuovere completamente l'etanolo. Rimuovere la polvere troppo presto lascia solvente residuo, che può causare difetti durante lo stampaggio. Lasciarla troppo a lungo alla temperatura può introdurre rischi di ossidazione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi materiali termoelettrici, allinea i parametri di essiccazione alle tue specifiche esigenze di processo.

- Se la tua priorità principale è la purezza del materiale: Mantieni bassa la temperatura del forno per garantire che l'etanolo evapori senza innescare ossidazione chimica.

- Se la tua priorità principale è l'efficienza di manipolazione: affidati alla circolazione uniforme dell'aria per prevenire l'agglomerazione, garantendo che la polvere sia immediatamente pronta per la setacciatura senza ulteriore macinazione.

Il forno a convezione forzata non è solo uno strumento di essiccazione; è una fase di conservazione che collega l'elaborazione umida al consolidamento finale.

Tabella riassuntiva:

| Caratteristica | Beneficio per le polveri termoelettriche |

|---|---|

| Circolazione d'aria forzata | Evaporazione rapida e uniforme del solvente e prevenzione dell'agglomerazione delle particelle. |

| Precisione a bassa temperatura | Rimuove etanolo/solventi senza raggiungere temperature che causano ossidazione chimica. |

| Fluidità della polvere | Garantisce che il materiale essiccato rimanga scorrevole per una facile setacciatura e caricamento dello stampo. |

| Integrità chimica | Preserva un'elevata reattività chimica per un sinterizzazione superiore e prestazioni finali. |

Eleva la purezza del tuo materiale con KINTEK

L'essiccazione di precisione è il fondamento dei materiali termoelettrici ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio specializzati su misura per la preparazione di polveri sensibili.

Sia che tu abbia bisogno di eliminare l'ossidazione o garantire una consistenza uniforme delle particelle, le nostre soluzioni personalizzabili ad alta temperatura forniscono il controllo richiesto dalla tua ricerca.

Pronto a ottimizzare il tuo flusso di lavoro? Contatta KINTEK oggi stesso per trovare il forno perfetto per le tue esigenze uniche!

Guida Visiva

Riferimenti

- Effect of Sb Doping on the Thermoelectric Properties of MNiSn (M=Ti, Zr, Hf) Half-Heusler Alloys Fabricated by a Rapid Solidification Process. DOI: 10.3365/kjmm.2025.63.4.243

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali sono le cause delle inclusioni su larga scala di MgO·Al2O3 nelle superleghe? Guida esperta alla formazione e alla prevenzione

- Quale gas inerte è comunemente usato in glovebox e linee Schlenk, e perché è preferito all'azoto in alcuni casi? Scopri la superiorità dell'Argon per esperimenti sensibili

- Perché viene utilizzato un lento tasso di riscaldamento per il biochar di lolla di riso? Ottimizzare la struttura dei pori e le prestazioni di adsorbimento

- Perché i nanotubi di carbonio sono considerati adsorbenti superiori? Rimozione efficiente di gas organici nocivi

- Quali sono le caratteristiche dell'alvagno di un forno continuo? Ottimizza la tua lavorazione termica con la giusta progettazione dell'alvagno

- Quali sono le funzioni tecniche dei gas di trasporto nei VTD? Master Vapor Transport Deposition Control

- Perché l'uso di un forno sotto vuoto è obbligatorio per l'essiccazione dei precursori di MXene Ti3C2Tx? Proteggi i tuoi materiali avanzati 2D

- Qual è il ruolo di un forno industriale nella fase di essiccazione del biochar di Rosa roxburghii? Sblocca l'integrità strutturale