L'essiccazione a microonde offre un vantaggio strutturale distintivo rispetto ai forni tradizionali a riscaldamento elettrico interagendo direttamente con le molecole di solvente presenti nei pori del gel organico. Mentre i forni elettrici si basano sulla conduzione termica esterna che può portare a un'essiccazione non uniforme e al collasso strutturale, l'energia a microonde facilita una rapida evaporazione dall'interno verso l'esterno, preservando l'architettura interna critica del materiale.

Concetto chiave: Le prestazioni superiori dell'essiccazione a microonde risiedono nella sua capacità di ridurre significativamente la pressione capillare durante l'evaporazione. Questo meccanismo di conservazione consente la creazione di xerogel di carbonio di alta qualità con strutture mesoporose mantenute, ottenendo risultati paragonabili all'essiccazione supercritica senza la complessità o i costi associati.

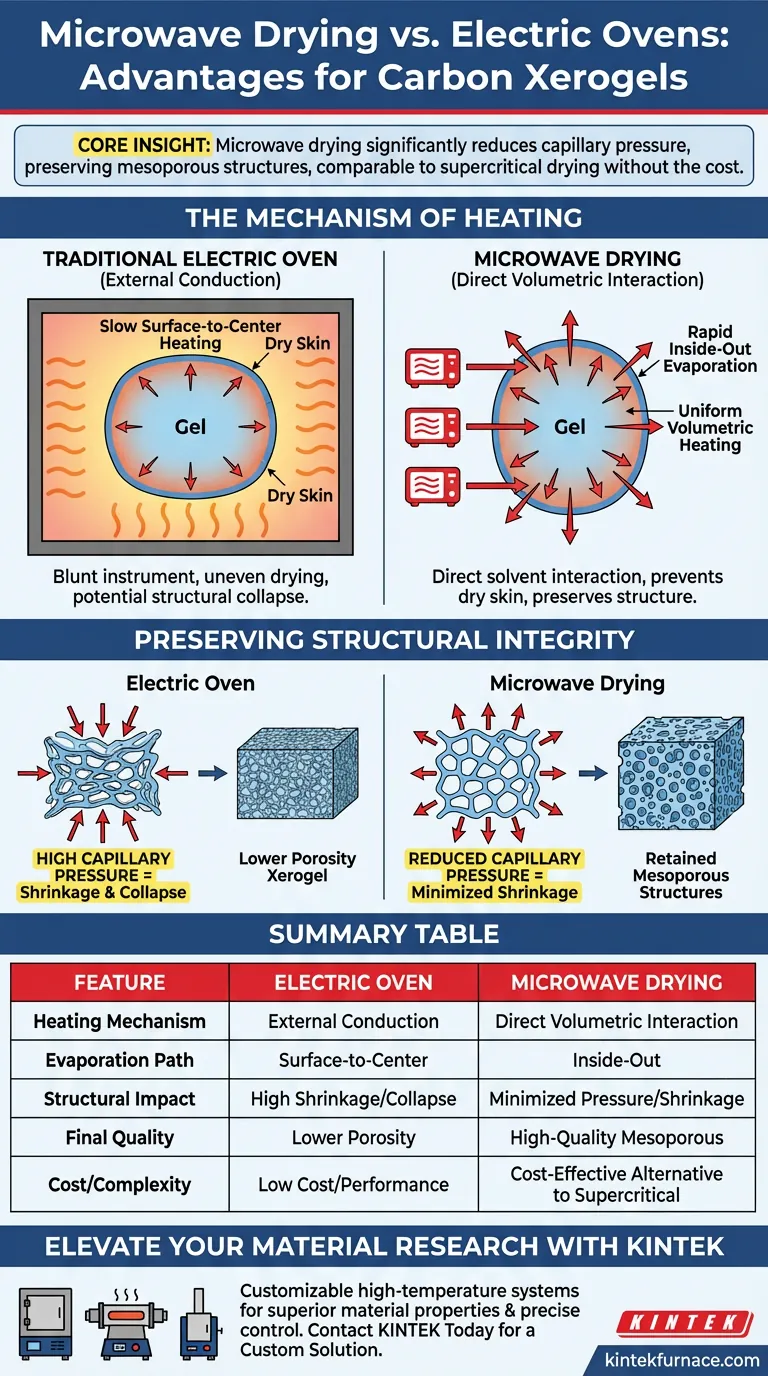

Il Meccanismo di Riscaldamento

Interazione Diretta con il Solvente

I forni elettrici tradizionali riscaldano l'ambiente circostante il gel, basandosi sulla conduzione termica per riscaldare lentamente il materiale dalla superficie verso l'interno.

Al contrario, l'essiccazione a microonde agisce direttamente sulle molecole di solvente intrappolate all'interno dei pori del gel. Questo genera calore volumetricamente piuttosto che attendere che penetri dall'esterno.

Evaporazione dall'Interno verso l'Esterno

Poiché il calore viene generato internamente, il processo di evaporazione avviene dall'interno verso l'esterno.

Questo rovesciamento della dinamica di essiccazione tradizionale impedisce la formazione di una "pelle" secca sulla superficie, che può spesso intrappolare l'umidità e causare stress interno nell'essiccazione con forno elettrico.

Preservare l'Integrità Strutturale

Riduzione della Pressione Capillare

La sfida più critica nella conversione di gel organici in xerogel di carbonio è la pressione capillare, che esercita un'immensa forza sulle pareti dei pori mentre il solvente evapora.

L'essiccazione a microonde riduce efficacemente questa pressione. Accelerando l'evaporazione uniformemente in tutto il volume, lo stress sulle pareti dei pori viene minimizzato.

Minimizzare Ritiro e Collasso

In condizioni di pressione atmosferica di un normale forno elettrico, la struttura del gel soccombe frequentemente alle forze capillari, con conseguente significativo ritiro e collasso.

L'essiccazione a microonde mitiga questo collasso. La riduzione dello stress interno garantisce che il gel mantenga la sua forma e volume originali in modo più efficace durante la transizione allo stato solido.

Mantenimento delle Strutture Mesoporose

L'obiettivo finale di questo processo è creare uno xerogel di carbonio con una porosità specifica.

Impedendo il collasso, l'essiccazione a microonde garantisce che il prodotto finale mantenga maggiormente le sue desiderate strutture mesoporose, che spesso vengono perse quando si utilizzano metodi di riscaldamento più lenti e basati sulla conduzione.

Efficienza Operativa ed Economica

Evitare l'Essiccazione Supercritica

Storicamente, evitare il collasso dei pori richiedeva l'essiccazione supercritica, un processo che elimina completamente la tensione superficiale ma è complesso e costoso da operare.

L'essiccazione a microonde offre un'alternativa convincente. Raggiunge una conservazione strutturale sufficiente per produrre xerogel di alta qualità senza la necessità di apparecchiature ad alta pressione o fluidi supercritici costosi.

Comprendere i Compromessi

I Limiti del Riscaldamento Elettrico

Sebbene i forni elettrici tradizionali siano onnipresenti e semplici da usare, agiscono come uno strumento grezzo per questa specifica applicazione.

Il compromesso principale nell'uso di un forno elettrico è un sacrificio nella qualità del materiale. Il meccanismo di riscaldamento esterno non può mitigare le forze capillari che schiacciano la delicata rete di pori, portando a un materiale di carbonio più denso e meno efficace.

Requisiti di Controllo del Processo

Sebbene l'essiccazione a microonde eviti la complessità dell'essiccazione supercritica, introduce la necessità di un controllo preciso del processo.

Poiché il riscaldamento è rapido e volumetrico, gli operatori devono garantire che la potenza delle microonde sia correttamente calibrata per evitare surriscaldamenti o fughe termiche, mentre i forni elettrici sono generalmente più tolleranti (sebbene meno efficaci).

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il metodo di essiccazione appropriato per i tuoi gel organici, considera i tuoi vincoli specifici in termini di costi, complessità e qualità del materiale.

- Se il tuo obiettivo principale è la Qualità del Materiale: Scegli l'essiccazione a microonde per massimizzare il mantenimento delle strutture mesoporose e minimizzare il ritiro.

- Se il tuo obiettivo principale è la Riduzione dei Costi: Scegli l'essiccazione a microonde come alternativa economica alle costose operazioni di essiccazione supercritica.

- Se il tuo obiettivo principale è la Semplicità dell'Attrezzatura: Riconosci che, sebbene i forni elettrici siano più semplici, probabilmente comporteranno il collasso strutturale e una porosità inferiore.

L'essiccazione a microonde colma efficacemente il divario tra l'essiccazione a basso costo in condizioni atmosferiche e l'essiccazione supercritica ad alte prestazioni, offrendo una soluzione equilibrata per la produzione di xerogel di carbonio di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Forno Elettrico Tradizionale | Apparecchiatura di Essiccazione a Microonde |

|---|---|---|

| Meccanismo di Riscaldamento | Conduzione termica esterna | Interazione volumetrica diretta con il solvente |

| Percorso di Evaporazione | Dalla superficie al centro (Rischio di pelle secca) | Dall'interno verso l'esterno (Evaporazione uniforme) |

| Impatto Strutturale | Elevato ritiro e collasso dei pori | Pressione capillare e ritiro minimizzati |

| Qualità Finale | Xerogel di carbonio a bassa porosità | Strutture mesoporose mantenute di alta qualità |

| Costo/Complessità | Basso costo, basse prestazioni | Alternativa economica all'essiccazione supercritica |

Eleva la Tua Ricerca sui Materiali con KINTEK

Stai riscontrando problemi di collasso strutturale durante la fase di essiccazione? Supportata da R&S e produzione esperte, KINTEK offre sistemi specializzati ad alta temperatura tra cui forni Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue esigenze di ricerca uniche.

Le nostre soluzioni di riscaldamento avanzate consentono ai ricercatori di ottenere proprietà dei materiali superiori e un controllo preciso del processo. Che tu stia sviluppando xerogel di carbonio o ceramiche avanzate, forniamo la precisione di cui hai bisogno per avere successo.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Werner Bauer, Helmut Ehrenberg. Using Hierarchically Structured, Nanoporous Particles as Building Blocks for NCM111 Cathodes. DOI: 10.3390/nano14020134

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché le apparecchiature ALD vengono utilizzate per la passivazione posteriore delle celle solari al silicio? Ottimizza l'efficienza delle tue PERC e TOPCon

- Perché è necessario asciugare accuratamente le materie prime di biomassa prima di iniziare un esperimento di pirolisi? Migliorare le rese

- Qual è la funzione del sistema di impregnazione sotto vuoto nella preparazione di SiC/SiC? Ottimizzare la densificazione dei compositi

- Cosa fa un forno a grafite? Ottenere atomizzazione e lavorazione dei materiali ad alta temperatura di precisione

- Quali sono le caratteristiche dell'alvagno di un forno continuo? Ottimizza la tua lavorazione termica con la giusta progettazione dell'alvagno

- Perché il processo di tempra ad acqua è necessario per le leghe ad alta entropia? Padronanza della purezza di fase e dell'integrità microstrutturale

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sottovuoto? Garantire sicurezza e accuratezza nei test sulla malta

- In che modo un forno sottovuoto contribuisce alle prestazioni delle sospensioni per elettrodi compositi? Migliora la durata e la stabilità della batteria