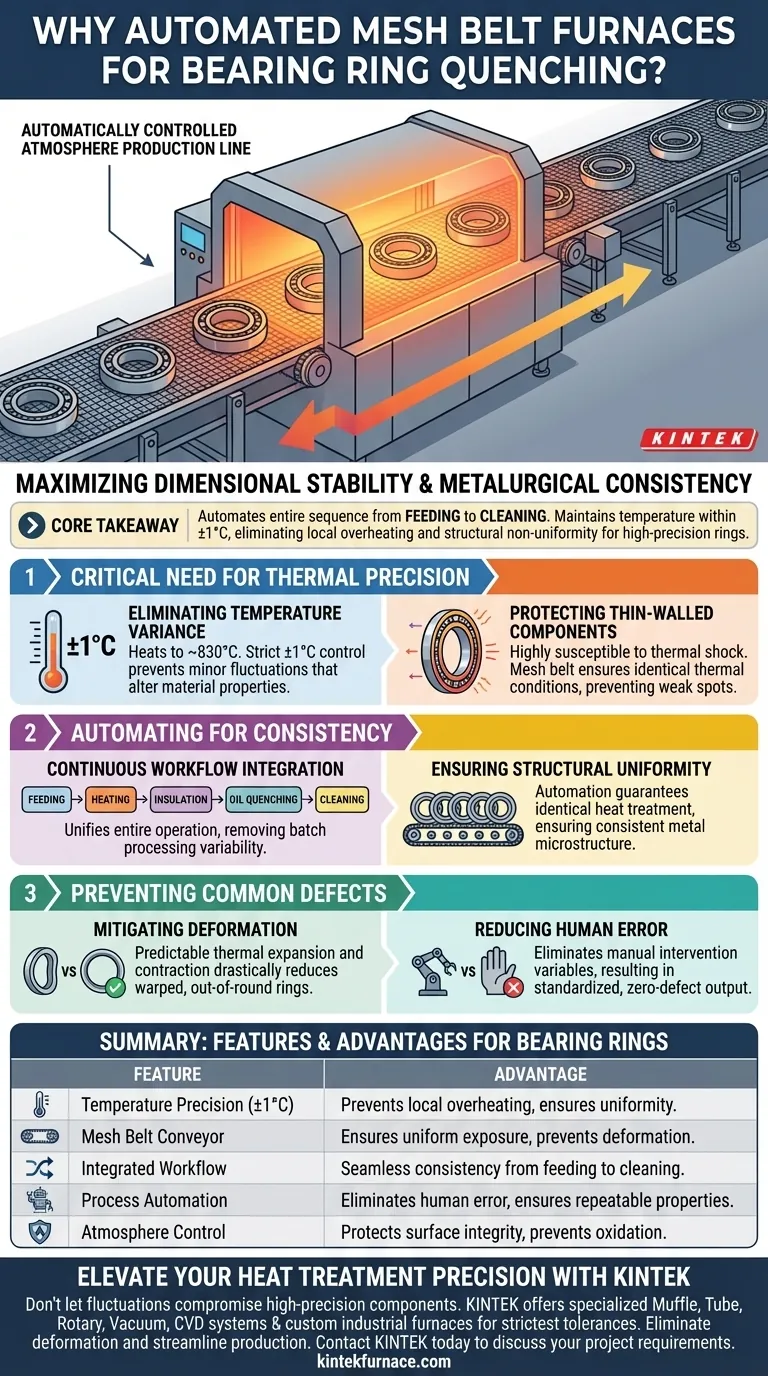

Una linea di produzione a atmosfera controllata automaticamente con un sistema di trasporto a nastro continuo viene scelta per la tempra degli anelli dei cuscinetti a sfere a contatto obliquo per massimizzare la stabilità dimensionale e la consistenza metallurgica. Questo sistema garantisce un'uniformità precisa della temperatura durante il processo di riscaldamento, fondamentale per prevenire la deformazione di questi componenti a parete sottile.

Concetto chiave Automatizzando l'intera sequenza, dall'alimentazione alla pulizia, e mantenendo l'accuratezza della temperatura entro $\pm 1^\circ$C, questo sistema elimina il surriscaldamento locale e la non uniformità strutturale che spesso rovinano gli anelli dei cuscinetti di alta precisione.

La necessità critica della precisione termica

Eliminazione della variazione di temperatura

Gli anelli dei cuscinetti a sfere a contatto obliquo richiedono un riscaldamento a circa 830 gradi Celsius. A questa intensità, anche lievi fluttuazioni possono alterare le proprietà del materiale. Questa linea di produzione utilizza sistemi di controllo ad alta precisione per mantenere le temperature entro un intervallo rigoroso di più o meno 1 grado Celsius.

Protezione dei componenti a parete sottile

Gli anelli dei cuscinetti sono spesso a parete sottile, il che li rende molto suscettibili agli shock termici. I metodi di riscaldamento standard possono causare surriscaldamento o sottoriscaldamento locale. Il sistema a nastro continuo garantisce che ogni millimetro dell'anello sia esposto a condizioni termiche identiche, prevenendo punti deboli.

Automatizzazione per la consistenza

Integrazione del flusso di lavoro continuo

Il sistema non opera in isolamento; crea un flusso continuo. Unifica alimentazione, riscaldamento, isolamento, tempra nell'olio e pulizia in un'unica operazione continua. Questa integrazione elimina la variabilità associata alla lavorazione a lotti o alla manipolazione manuale.

Garanzia di uniformità strutturale

L'automazione è la chiave della ripetibilità. Controllando meccanicamente il movimento degli anelli attraverso il forno su un nastro continuo, il sistema garantisce che ogni anello subisca esattamente lo stesso ciclo di trattamento termico. Ciò previene la non uniformità strutturale, garantendo che la microstruttura del metallo sia coerente in tutto il lotto.

Prevenzione dei difetti comuni

Mitigazione della deformazione

La deformazione è il rischio principale durante la tempra di anelli sottili. Poiché la temperatura è controllata con tale precisione, l'espansione termica e la successiva contrazione durante la tempra sono prevedibili. Ciò riduce significativamente il tasso di scarto causato da anelli deformati o fuori rotondità.

Riduzione dell'errore umano

L'intervento manuale nel trattamento termico introduce variabili nei tempi e nella manipolazione. Una linea a controllo automatico elimina queste variabili. Il risultato è un output standardizzato in cui il rischio di difetti indotti dall'uomo è effettivamente zero.

Comprensione dei requisiti operativi

Dipendenza dalla calibrazione

Sebbene questo sistema offra una qualità superiore, dipende fortemente dall'accuratezza dei suoi sensori. Per mantenere la precisione di $\pm 1^\circ$C, i sistemi di controllo della temperatura richiedono una rigorosa calibrazione. Se il loop di controllo si discosta, le protezioni contro la deformazione sono compromesse.

Specificità del sistema

Questa configurazione è altamente specializzata per componenti come gli anelli dei cuscinetti. Il trasporto specifico e i controlli dell'atmosfera sono ingegnerizzati per parti che richiedono un'elevata integrità strutturale, piuttosto che per un trattamento termico generico di massa.

Fare la scelta giusta per la tua produzione

Per determinare se questo sistema è in linea con i tuoi obiettivi di produzione, considera i tuoi requisiti specifici di precisione e volume.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Questo sistema è essenziale per parti a parete sottile in cui la prevenzione della deformazione è la priorità assoluta.

- Se il tuo obiettivo principale è l'efficienza del processo: L'integrazione di alimentazione, tempra e pulizia offre una soluzione semplificata per la produzione continua ad alto volume.

In definitiva, questo sistema trasforma il trattamento termico da un rischio variabile a una scienza precisa e ripetibile.

Tabella riassuntiva:

| Caratteristica | Vantaggio per gli anelli dei cuscinetti |

|---|---|

| Precisione della temperatura | Mantiene ±1°C per prevenire surriscaldamento locale e non uniformità strutturale. |

| Trasporto a nastro continuo | Garantisce un'esposizione uniforme e previene la deformazione nei componenti a parete sottile. |

| Flusso di lavoro integrato | Combina alimentazione, riscaldamento, tempra e pulizia per una coerenza impeccabile. |

| Automazione del processo | Elimina l'errore umano e garantisce proprietà metallurgiche ripetibili. |

| Controllo dell'atmosfera | Protegge l'integrità superficiale del materiale e previene l'ossidazione durante il riscaldamento. |

Eleva la precisione del tuo trattamento termico con KINTEK

Non lasciare che le fluttuazioni termiche compromettano l'integrità dei tuoi componenti di alta precisione. Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi specializzati a muffola, a tubo, rotativi, sottovuoto e CVD, oltre a soluzioni di forni industriali progettati su misura per soddisfare le tue tolleranze più rigorose.

Sia che tu debba eliminare la deformazione negli anelli a parete sottile o semplificare la tua linea di produzione per la massima efficienza, i nostri forni da laboratorio e ad alta temperatura sono completamente personalizzabili per le tue esigenze uniche. Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto e scoprire come la nostra tecnologia termica avanzata può trasformare la coerenza della tua produzione.

Guida Visiva

Riferimenti

- Ruijie Gu, Zhongxia Shang. Study on the microstructural evolution mechanism of the angular contact ball bearing rings during the quenching and tempering process. DOI: 10.1038/s41598-024-84570-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché è necessario il riscaldamento a temperatura costante per i precursori di HfC? Padronanza del pre-trattamento composito HfOC/SiOC

- Perché è necessario un controllo preciso della temperatura nei forni ad alta temperatura per le leghe VN? Padroneggiare l'interruttore di fase termica

- Qual è lo scopo del processo di trattamento termico in due fasi? Ottimizzare le matrici vetrocermiche a base di zirconolite

- Perché vengono confrontati diversi metodi di raffreddamento per le prestazioni dei compositi GFRP dopo un incendio? Valutare gli shock termici e i rischi per la sicurezza

- In che modo il distacco della base della crogiolo influisce sulle superleghe a base di nichel? Previene la fatica catastrofica e le impurità dei materiali

- Qual è la funzione di un forno di essiccazione a convezione forzata per lo xerogel di silice? Ottenere porosità e stabilità superiori

- Come influisce l'uso di un'autoclave in acciaio inossidabile ad alta pressione sulla formazione di ZnS/CeO2@CNT? Ottimizzare la crescita del catalizzatore

- Come influiscono i processi dei forni ad alta temperatura sulla micro-morfologia delle nanofibre di carbonio? Padronanza del controllo strutturale preciso