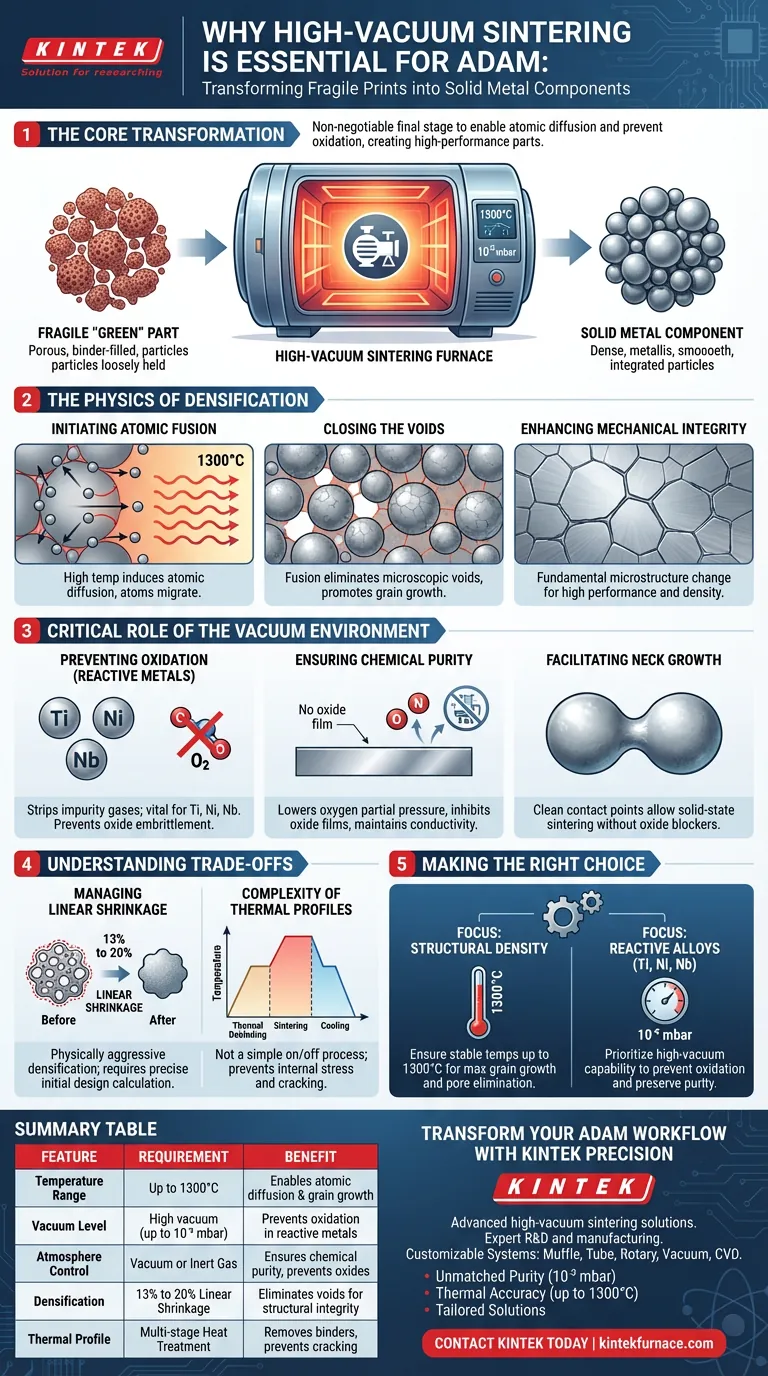

Una fornace di sinterizzazione ad alto vuoto è la fase finale non negoziabile nel processo di produzione additiva a diffusione atomica (ADAM) perché trasforma una stampa fragile e riempita di legante in un componente metallico solido. Raggiungendo temperature estreme fino a 1300°C in un vuoto controllato o in un'atmosfera inerte, la fornace consente la diffusione atomica per fondere le particelle metalliche prevenendo rigorosamente l'ossidazione.

La fornace agisce come un crogiolo per la trasformazione del materiale, creando un ambiente privo di contaminanti in cui le particelle metalliche si fondono a livello atomico. Ciò elimina vuoti e leganti residui, colmando il divario tra una parte "verde" stampata e un componente finale con elevate prestazioni meccaniche e densità quasi completa.

La Fisica della Densificazione

Iniziare la Fusione Atomica

La funzione principale della fornace di sinterizzazione è indurre la diffusione atomica. Aumentando la temperatura a livelli vicini al punto di fusione del metallo, spesso fino a 1300°C, l'energia termica fa migrare gli atomi metallici attraverso i confini delle particelle.

Chiudere i Vuoti

Man mano che le particelle di polvere metallica si fondono, il materiale subisce una significativa densificazione. L'ambiente della fornace promuove la crescita dei bordi dei grani, che elimina sistematicamente i vuoti microscopici originariamente occupati dall'agente legante.

Migliorare l'Integrità Meccanica

Questo processo di fusione fa più che indurire la parte; cambia fondamentalmente la sua microstruttura. Il risultato è un componente metallico solido che possiede le elevate prestazioni meccaniche e la densità strutturale richieste per applicazioni ingegneristiche funzionali.

Il Ruolo Critico dell'Ambiente di Vuoto

Prevenire l'Ossidazione nei Metalli Reattivi

Il riscaldamento standard causa un'immediata ossidazione in metalli come titanio (Ti), nichel (Ni) e niobio (Nb). Un ambiente ad alto vuoto, in grado di raggiungere pressioni inferiori a 10⁻⁵ mbar, è essenziale per rimuovere i gas impuri e l'ossigeno.

Garantire la Purezza Chimica

Ossigeno e azoto sono altamente reattivi alle temperature di sinterizzazione. L'ambiente di vuoto abbassa la pressione parziale dell'ossigeno per inibire la formazione di film di ossido, che altrimenti comprometterebbero la conducibilità elettrica e la struttura di fase del materiale.

Facilitare la Crescita dei Colli

Affinché avvenga la diffusione atomica, le particelle devono formare "colli" o punti di connessione. Il vuoto garantisce che questi punti di contatto rimangano puri, consentendo alla sinterizzazione allo stato solido di procedere senza strati di ossido che bloccano la connessione tra le particelle.

Comprendere i Compromessi

Gestire il Ritiro Lineare

Il processo di densificazione è fisicamente aggressivo. Man mano che i vuoti vengono rimossi e le particelle si avvicinano, la parte subisce un ritiro lineare dal 13% al 20%. Questa variazione di volume deve essere calcolata perfettamente durante la fase di progettazione iniziale per garantire l'accuratezza dimensionale.

Complessità dei Profili Termici

La sinterizzazione non è un semplice processo di riscaldamento "on/off". La fornace deve eseguire complessi profili di trattamento termico, passando attentamente dalla slegatura termica (rimozione del legante residuo) alla sinterizzazione ad alta temperatura per prevenire stress interni o crepe.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere il risultato ottimale nell'elaborazione ADAM dipende dall'adeguare le capacità della tua fornace ai requisiti del tuo materiale.

- Se il tuo obiettivo principale è la Densità Strutturale: Assicurati che la tua fornace possa mantenere temperature stabili fino a 1300°C per massimizzare la crescita dei bordi dei grani ed eliminare la porosità interna.

- Se il tuo obiettivo principale sono le Leghe Reattive (Ti, Ni, Nb): Dai priorità a una fornace in grado di raggiungere livelli di alto vuoto (10⁻⁵ mbar) per prevenire l'infragilimento da ossido e preservare la purezza chimica.

La fornace di sinterizzazione ad alto vuoto non è semplicemente un forno; è lo strumento di precisione che detta la realtà meccanica finale del tuo pezzo fabbricato.

Tabella Riassuntiva:

| Caratteristica | Requisito nel Processo ADAM | Beneficio al Pezzo Metallico Finale |

|---|---|---|

| Intervallo di Temperatura | Fino a 1300°C | Consente la diffusione atomica e la crescita dei bordi dei grani |

| Livello di Vuoto | Alto vuoto (fino a 10⁻⁵ mbar) | Previene l'ossidazione e l'infragilimento nei metalli reattivi |

| Controllo dell'Atmosfera | Vuoto o Gas Inerte | Garantisce la purezza chimica e previene la formazione di film di ossido |

| Densificazione | Ritiro Lineare dal 13% al 20% | Elimina i vuoti per un'elevata integrità strutturale |

| Profilo Termico | Trattamento Termico Multi-stadio | Rimuove i leganti e previene crepe interne |

Trasforma il Tuo Flusso di Lavoro ADAM con la Precisione KINTEK

Passa da un pezzo "verde" fragile a un componente metallico ad alte prestazioni con le soluzioni avanzate di sinterizzazione ad alto vuoto di KINTEK. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, progettati per soddisfare le rigorose esigenze della diffusione atomica e della densificazione dei materiali.

Perché scegliere KINTEK per il tuo laboratorio?

- Purezza Ineguagliabile: Raggiungi livelli di vuoto fino a 10⁻⁵ mbar per proteggere leghe reattive come Titanio e Nichel.

- Precisione Termica: Controllo preciso fino a 1300°C per un ritiro e un'integrità meccanica costanti.

- Soluzioni Su Misura: Apparecchiature personalizzate per le tue esigenze uniche di ricerca o produzione ad alta temperatura.

Pronto a elevare la tua scienza dei materiali? Contatta KINTEK oggi stesso per discutere i requisiti della tua fornace!

Guida Visiva

Riferimenti

- Andrej Czán, Dominik Krišák. Analysis of the Basic Characteristics of the Working Accuracy of the Atomic Diffusion Additive Manufacturing ADAM Process by Comparison with the Selective Laser Melting SLM Process. DOI: 10.21062/mft.2024.015

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- In che modo l'ambiente a pressione negativa di un forno a infiltrazione sotto vuoto migliora i compositi? Raggiunge il 100% di densità

- Perché è necessario un forno sottovuoto per la micro-impronta ad alta temperatura? Garantire microstrutture polimeriche prive di difetti

- Perché è necessario un forno di essiccazione sottovuoto durante la preparazione dei precursori TiOx@C? Migliorare l'integrità strutturale del materiale

- Perché un forno di essiccazione sottovuoto da laboratorio è necessario per gli elettrodi SPC-Fe? Garantire la vitalità elettrochimica

- Quali sono i principali vantaggi dei forni di ricottura sottovuoto? Qualità superiore, precisione e sicurezza

- Cosa sono i forni a vuoto e in quali condizioni operano? Scopri le soluzioni per la lavorazione termica ad alta purezza

- Cos'è il processo di tempra sottovuoto? Ottenere pezzi brillanti, privi di ossido con una tenacità superiore

- Qual è lo scopo di un forno di ricottura nell'industria meccanica? Migliorare le prestazioni e l'efficienza dei metalli