Alla sua base, la tempra sottovuoto è un processo di trattamento termico altamente controllato per il riscaldamento di componenti in acciaio o leghe precedentemente temprati. Viene eseguita all'interno di un forno sigillato da cui è stata rimossa l'aria, permettendo di modificare le proprietà del materiale senza causare reazioni superficiali indesiderate come l'ossidazione.

Il vantaggio critico della tempra sottovuoto non è solo il trattamento termico in sé, ma il controllo atmosferico impeccabile. Rimuovendo l'ossigeno, il processo migliora le proprietà meccaniche di un pezzo producendo simultaneamente una finitura superficiale pulita e brillante, eliminando spesso la necessità di operazioni di pulizia secondarie.

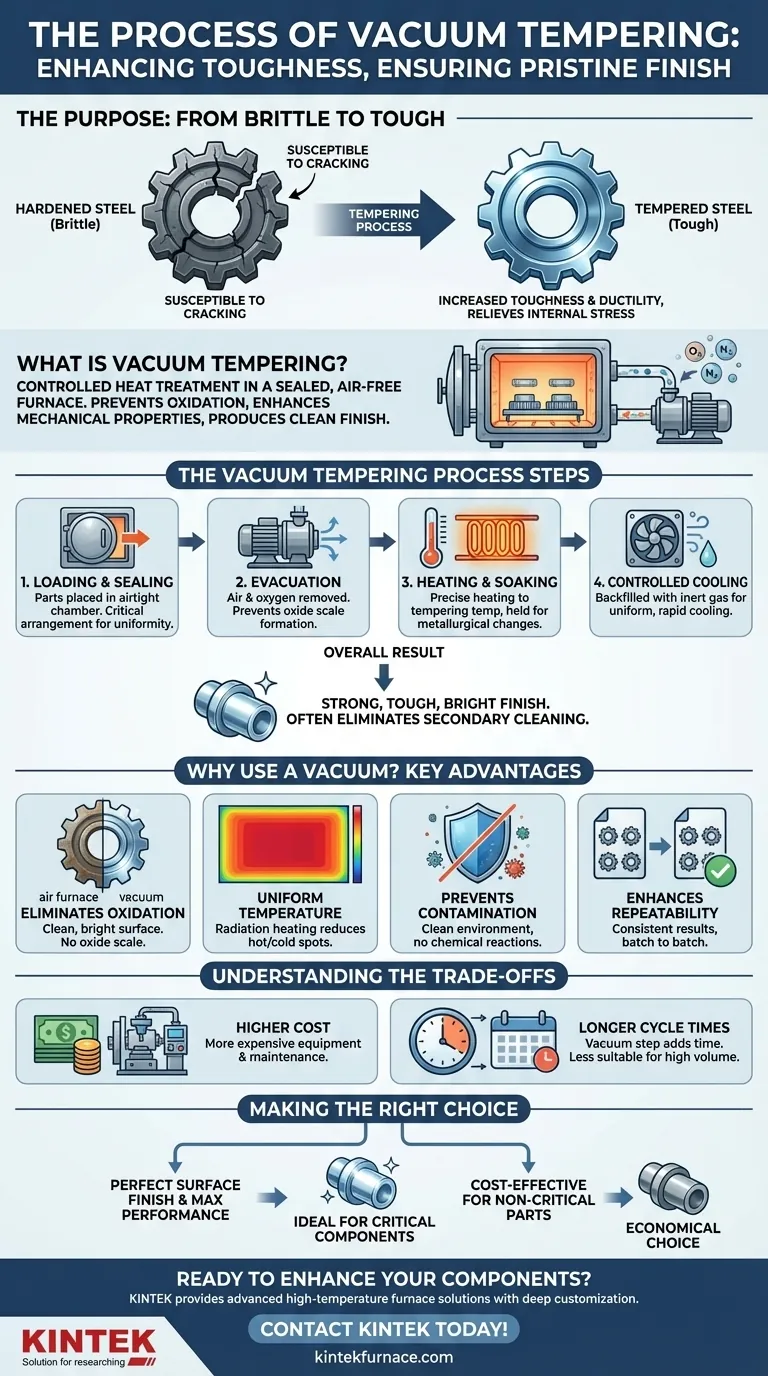

Lo scopo della tempra: da fragile a tenace

La tempra è un secondo passaggio necessario dopo che un pezzo metallico è stato temprato. Comprendere il suo scopo è fondamentale per capire il valore di eseguirla sottovuoto.

Il problema dell'acciaio temprato

Quando l'acciaio viene riscaldato e poi raffreddato rapidamente (temprato) per ottenere un'elevata durezza, diventa estremamente fragile. Sebbene molto resistente all'usura, è suscettibile a crepe o rotture sotto un forte impatto o stress.

Questa fragilità rende il pezzo temprato inadatto alla maggior parte delle applicazioni pratiche, dagli utensili da taglio ai componenti strutturali.

Come la tempra fornisce la soluzione

La tempra comporta il riscaldamento del pezzo temprato a una temperatura precisa, ben al di sotto della sua temperatura di tempra, e il mantenimento a tale temperatura per un tempo specifico.

Questo processo scambia una piccola quantità di durezza con un aumento significativo di tenacità e duttilità. Allevia le tensioni interne create durante la tempra, risultando in un componente che è sia forte che resiliente.

Come funziona il processo di tempra sottovuoto

Il processo è una sequenza di passaggi altamente controllati, ognuno dei quali contribuisce alla qualità finale del pezzo.

Fase 1: Caricamento e sigillatura

I pezzi vengono caricati nel forno sottovuoto, che viene poi sigillato per creare una camera ermetica. La disposizione dei pezzi è fondamentale per garantire un'esposizione uniforme sia al calore che al vuoto.

Fase 2: Evacuazione (Creazione del vuoto)

Un sistema di pompe per vuoto rimuove l'aria e altri gas dalla camera. L'obiettivo primario è rimuovere l'ossigeno, che è l'agente responsabile della formazione di scaglie di ossido (decolorazione) sulla superficie del metallo ad alte temperature.

Fase 3: Riscaldamento e mantenimento controllati

Una volta raggiunto il livello di vuoto desiderato, gli elementi riscaldanti aumentano la temperatura dei pezzi. I sistemi di controllo in un forno sottovuoto sono estremamente precisi, garantendo che l'intero pezzo si riscaldi uniformemente.

I pezzi vengono quindi mantenuti alla temperatura di tempra desiderata — una fase nota come "mantenimento" — per consentire che i cambiamenti metallurgici avvengano in tutto il materiale.

Fase 4: Raffreddamento controllato

Dopo il mantenimento, i pezzi devono essere raffreddati. In un forno sottovuoto, questo viene spesso accelerato riempiendo la camera con un gas inerte ad alta purezza, come argon o azoto, che viene poi fatto circolare da una ventola per raffreddare i pezzi uniformemente.

Perché usare il vuoto? I vantaggi chiave

L'uso di un ambiente sottovuoto è ciò che distingue questo processo dalla tempra convenzionale in forno atmosferico.

Elimina l'ossidazione e la decolorazione

Questo è il beneficio più visibile. Senza ossigeno, non si può formare alcuna scaglia di ossido. I pezzi emergono dal forno con una superficie pulita, brillante e spesso lucida, esattamente come sono entrati.

Questo può eliminare la necessità di costose e lunghe operazioni secondarie come sabbiatura, decapaggio o rettifica per rimuovere le scaglie.

Garantisce una temperatura uniforme

Nel vuoto, il calore viene trasferito principalmente per irraggiamento. Questo porta a un riscaldamento molto uniforme e costante, riducendo il rischio di punti caldi o freddi che potrebbero creare proprietà incoerenti all'interno di un pezzo.

Previene la contaminazione superficiale

L'ambiente sottovuoto è eccezionalmente pulito. Previene qualsiasi reazione chimica indesiderata sulla superficie del pezzo, garantendo che la sua integrità e le sue prestazioni non siano compromesse da contaminanti presenti in un forno ad aria aperta.

Migliora la ripetibilità del processo

Poiché l'atmosfera è così strettamente controllata, la tempra sottovuoto offre una ripetibilità eccezionalmente elevata. Ogni lotto può essere processato in condizioni identiche, garantendo risultati costanti da pezzo a pezzo e da lotto a lotto.

Comprendere i compromessi

Sebbene potente, la tempra sottovuoto non è la scelta predefinita per ogni applicazione. L'obiettività richiede di riconoscere i suoi limiti.

Costi di attrezzatura e operativi più elevati

I forni sottovuoto e i relativi sistemi di pompaggio sono significativamente più complessi e costosi da acquistare e mantenere rispetto ai forni atmosferici standard.

Tempi di ciclo più lunghi

Il passaggio di creazione del vuoto aggiunge tempo al ciclo complessivo del processo. Per pezzi ad alto volume e basso margine dove la finitura superficiale è irrilevante, questo tempo extra può essere uno svantaggio.

Non sempre necessario

Per i pezzi in cui uno strato di scaglia di ossido è accettabile o verrà rimosso in seguito, la spesa e il tempo della lavorazione sottovuoto potrebbero non essere giustificati. Un processo di tempra convenzionale è spesso sufficiente per queste applicazioni.

Fare la scelta giusta per la tua applicazione

La selezione del giusto processo di tempra dipende interamente dai requisiti del tuo componente finale.

- Se il tuo obiettivo primario è una finitura superficiale perfetta: La tempra sottovuoto è la scelta ideale, poiché elimina la necessità di post-lavorazione e fornisce un pezzo visivamente impeccabile.

- Se il tuo obiettivo primario è la massima prestazione meccanica e consistenza: L'uniformità precisa della temperatura e l'ambiente pulito di un forno sottovuoto forniscono il massimo controllo del processo.

- Se il tuo obiettivo primario è l'economicità per pezzi non critici: Un processo di tempra atmosferica convenzionale è probabilmente più economico ed efficiente se un po' di ossidazione superficiale è accettabile.

In definitiva, scegliere la tempra sottovuoto è un investimento in qualità, consistenza e finitura finale del tuo componente.

Tabella riassuntiva:

| Fase | Azione chiave | Beneficio primario |

|---|---|---|

| 1. Caricamento e Sigillatura | I pezzi vengono collocati in una camera ermetica. | Prepara per il controllo atmosferico. |

| 2. Evacuazione | Aria e ossigeno vengono rimossi dalle pompe per vuoto. | Previene l'ossidazione e la scaglia superficiale. |

| 3. Riscaldamento e Mantenimento | Riscaldamento preciso alla temperatura di tempra e mantenimento. | Allevia le tensioni interne, aumenta la tenacità. |

| 4. Raffreddamento | La camera viene riempita con gas inerte per un raffreddamento uniforme. | Mantiene l'integrità del pezzo e proprietà costanti. |

| Risultato Complessivo | I pezzi sono forti, tenaci e hanno una finitura brillante. | Spesso elimina la necessità di pulizia secondaria. |

Pronto a migliorare i tuoi componenti metallici con la tempra sottovuoto di precisione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e impianti di produzione soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i Forni a Vuoto e Atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di trattamento termico.

Investi in qualità e consistenza superiori per i tuoi componenti più critici. Lascia che i nostri esperti ti aiutino a ottenere finiture brillanti, prive di ossido e proprietà meccaniche migliorate.

Contatta KINTEL oggi stesso per discutere la tua applicazione e scoprire la soluzione di forno perfetta per le tue esigenze!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase