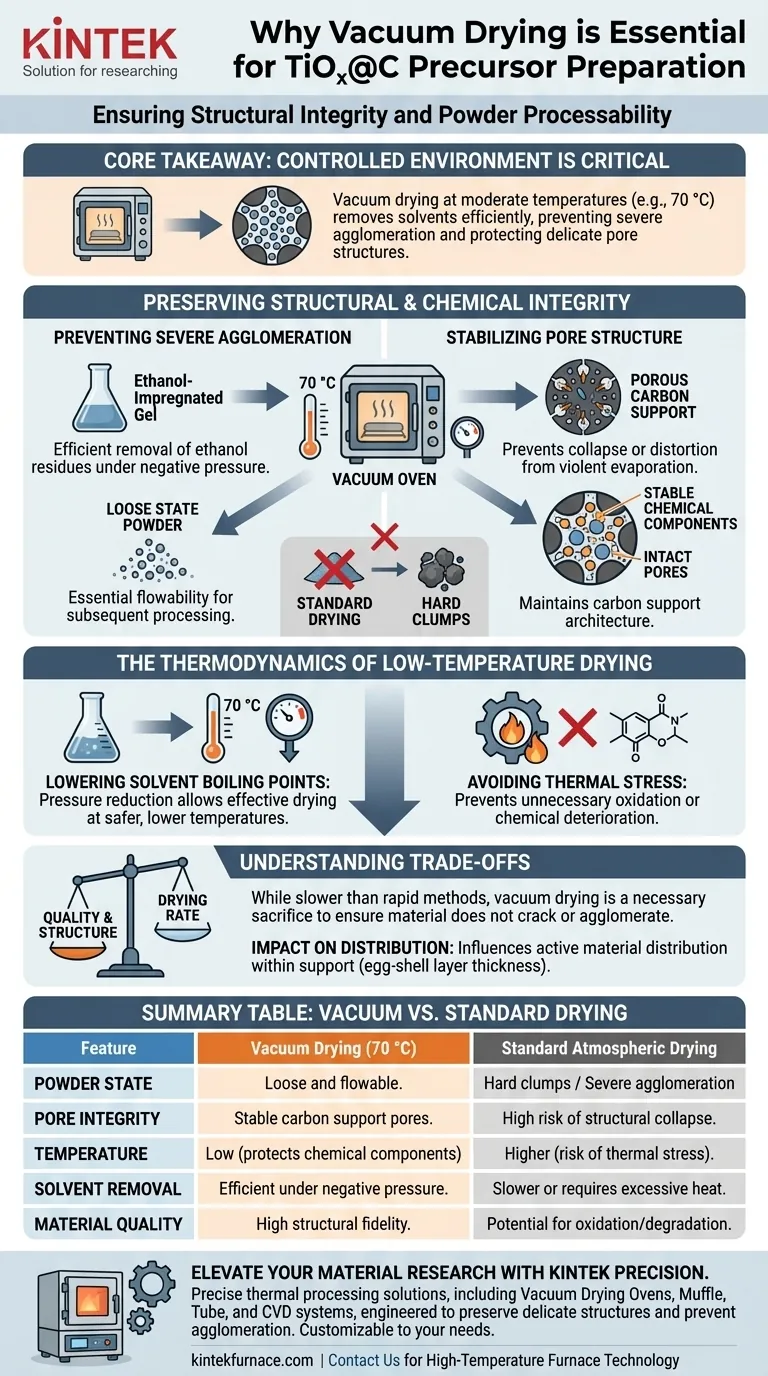

La preparazione dei precursori TiOx@C richiede un forno di essiccazione sottovuoto per rimuovere efficientemente solventi come l'etanolo a temperature moderate (specificamente intorno ai 70 °C) senza danneggiare la struttura composita. Questo ambiente controllato è fondamentale per prevenire una grave agglomerazione del materiale e mantenere la stabilità dei componenti chimici annidati nei pori del supporto di carbonio, garantendo che la polvere finale rimanga sciolta e lavorabile.

Concetto chiave L'essiccazione sottovuoto consente l'evaporazione del solvente a pressioni ridotte, il che abbassa significativamente la temperatura richiesta per l'essiccazione. Ciò protegge il precursore TiOx@C dal collasso strutturale e dall'agglomerazione, preservando l'integrità dei pori del carbonio e garantendo che il materiale rimanga in uno stato sciolto e di alta qualità.

Preservare l'integrità strutturale e chimica

Prevenire la grave agglomerazione

Per i precursori TiOx@C, lo stato fisico della polvere finale è fondamentale. I metodi di essiccazione standard spesso portano le particelle ad attaccarsi tra loro, formando grumi duri.

Un forno di essiccazione sottovuoto previene questa grave agglomerazione. Rimuovendo delicatamente i solventi sotto pressione negativa, il processo produce una polvere precursore che rimane in uno stato sciolto. Questa fluidità è essenziale per qualsiasi fase di lavorazione successiva.

Stabilizzare la struttura dei pori

La "C" in TiOx@C si riferisce a un supporto di carbonio, che si basa su un'architettura porosa specifica per funzionare efficacemente.

L'ambiente sottovuoto mantiene la stabilità dei componenti chimici all'interno di questi pori del supporto di carbonio. Impedisce il collasso o la distorsione della struttura interna che può verificarsi quando i solventi evaporano violentemente o ad alte temperature.

Gestione di gel impregnati di etanolo

Il precursore inizia spesso come una miscela di gel impregnata di etanolo.

L'essiccazione sottovuoto è particolarmente adatta per questa fase perché consente la rimozione efficiente dei residui di etanolo. Garantisce che il gel si trasformi in una polvere solida senza intrappolare solventi che potrebbero interferire con le successive fasi di pirolisi o sinterizzazione.

La termodinamica dell'essiccazione a bassa temperatura

Abbassare i punti di ebollizione dei solventi

Il vantaggio fondamentale di questo metodo è la relazione tra pressione e temperatura. Riducendo la pressione all'interno del forno, il punto di ebollizione dei solventi come l'etanolo si abbassa significativamente.

Ciò consente un'essiccazione efficace a 70 °C, una temperatura sicura per il precursore ma inefficiente per la rimozione del solvente a pressione atmosferica standard.

Evitare lo stress termico

Il calore è spesso il nemico degli ibridi organico-inorganici delicati.

Mantenendo bassa la temperatura del processo (ad es. 70 °C), si evita il rischio di ossidazione o deterioramento chimico non necessari. Ciò garantisce che la specie TiOx non subisca cambiamenti di fase indesiderati o degradazione prima del riscaldamento controllato delle fasi finali di sintesi.

Comprendere i compromessi

Velocità di essiccazione vs. Qualità

Sebbene l'essiccazione sottovuoto fornisca una conservazione strutturale superiore, è generalmente più lenta delle tecniche di essiccazione convettiva rapida.

La pressione ridotta mitiga la penetrazione profonda dei liquidi, ma la velocità di rimozione dell'umidità è più graduale. Questo è un sacrificio necessario per garantire che il materiale non si crepi o si agglomeri, ma richiede più pazienza rispetto all'essiccazione a getto.

Impatto sulla distribuzione

Il metodo di essiccazione influenza la distribuzione dei materiali attivi all'interno del supporto.

L'essiccazione sottovuoto di solito si traduce in una distribuzione del materiale attivo (spesso definita spessore dello strato a guscio d'uovo) che si colloca tra l'essiccazione in forno normale e l'essiccazione rapida. È necessario assicurarsi che questo specifico profilo di distribuzione sia in linea con i propri obiettivi di prestazioni elettrochimiche.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la preparazione dei tuoi precursori TiOx@C, considera le tue priorità specifiche:

- Se la tua priorità principale è la fedeltà strutturale: Dai priorità all'essiccazione sottovuoto per prevenire il collasso dei pori e garantire che i componenti chimici rimangano stabili all'interno del supporto di carbonio.

- Se la tua priorità principale è la processabilità della polvere: Utilizza l'essiccazione sottovuoto per garantire una polvere sciolta e non agglomerata che sia facile da maneggiare nei passaggi successivi.

L'essiccazione sottovuoto non è solo una fase di essiccazione; è una strategia di conservazione strutturale che definisce la qualità del tuo materiale composito finale.

Tabella riassuntiva:

| Caratteristica | Essiccazione sottovuoto (70 °C) | Essiccazione atmosferica standard |

|---|---|---|

| Stato della polvere | Sciolta e scorrevole | Grumi duri / Grave agglomerazione |

| Integrità dei pori | Pori stabili del supporto di carbonio | Alto rischio di collasso strutturale |

| Temperatura | Bassa (protegge i componenti chimici) | Più alta (rischio di stress termico) |

| Rimozione del solvente | Efficiente sotto pressione negativa | Più lenta o richiede calore eccessivo |

| Qualità del materiale | Alta fedeltà strutturale | Potenziale di ossidazione/degradazione |

Eleva la tua ricerca sui materiali con KINTEK Precision

La lavorazione termica precisa è il fondamento dei compositi TiOx@C ad alte prestazioni. KINTEK fornisce soluzioni di laboratorio all'avanguardia, tra cui forni di essiccazione sottovuoto, muffole, forni a tubo e sistemi CVD, specificamente progettati per preservare delicate strutture porose e prevenire l'agglomerazione.

Supportata da ricerca e sviluppo e produzione esperti, la nostra attrezzatura è completamente personalizzabile per soddisfare le esigenze uniche della tua sintesi di materiali avanzati. Non compromettere l'integrità strutturale: contattaci oggi per scoprire come la nostra tecnologia di forni ad alta temperatura può ottimizzare il flusso di lavoro e i risultati del tuo laboratorio.

Guida Visiva

Riferimenti

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché le materie prime NaF e KF devono essere lavorate in un forno sottovuoto per la sintesi di FUNaK? Garantire purezza e sicurezza

- Quali sono le sfide operative associate ai forni a vuoto? Padroneggiare la complessità per risultati superiori

- Quale intervallo di temperatura può raggiungere un forno a vuoto? Sblocca il calore estremo per il tuo laboratorio

- Quale ruolo svolge un forno a vuoto di grado industriale nel processo di brasatura delle superleghe ad alta entropia MnCoNiCuGe5?

- In che modo la tempra sotto vuoto previene lo scolorimento dei materiali? Preservare la finitura superficiale e l'integrità

- Cos'è un'atmosfera a vuoto e quando viene utilizzata? Ottenere purezza e integrità dei materiali nei processi ad alta temperatura

- Qual è la temperatura di una brasatura in forno a vuoto? Ottimizza la forza e la pulizia del tuo giunto

- Quali sono le tre categorie di forni di tempra sottovuoto? Scegli il migliore per i tuoi pezzi