Nell'industria meccanica, un forno di ricottura è uno strumento fondamentale per il trattamento termico. Il suo scopo principale è alterare la microstruttura di un metallo per ottenere risultati specifici, in particolare ammorbidire il materiale, aumentarne la duttilità e alleviare le tensioni interne che si accumulano durante i processi di produzione come la fusione, la forgiatura e la saldatura. Questo ciclo controllato di riscaldamento e raffreddamento rende il materiale più prevedibile e facile da lavorare.

La funzione principale della ricottura è invertire gli effetti indesiderati della produzione. I processi che modellano o uniscono il metallo spesso lo lasciano duro, fragile e pieno di stress interno; la ricottura funge da "reset", creando un materiale più morbido, stabile e uniforme pronto per la successiva lavorazione meccanica o per la sua applicazione finale.

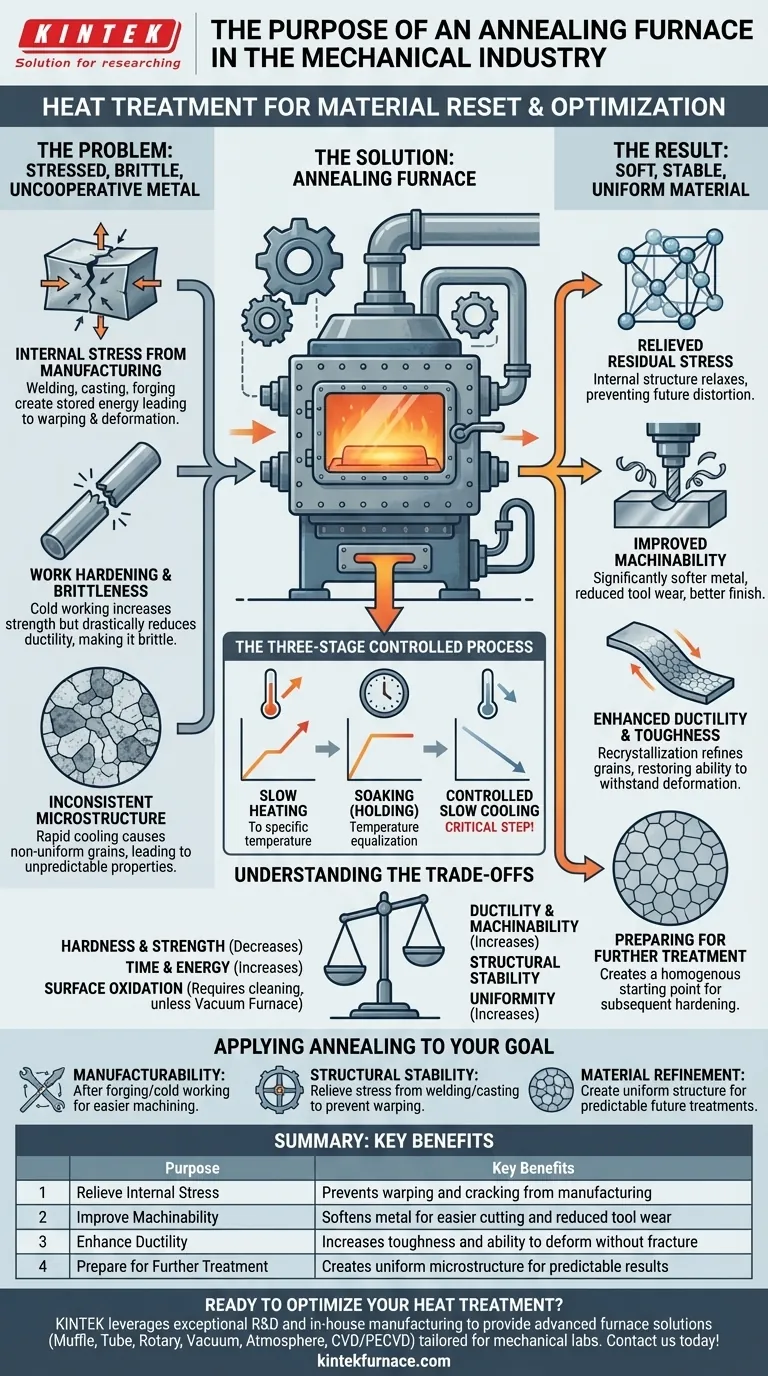

Il Problema Fondamentale: Perché la Ricottura è Necessaria

Prima che un pezzo metallico venga ricotto, spesso si trova in uno stato di stress e poco collaborativo. Diversi comuni processi di produzione creano questa condizione, rendendo la ricottura un passaggio intermedio necessario.

Tensioni Interne Dovute alla Produzione

Processi come la saldatura, la fusione o la forgiatura pesante introducono notevoli tensioni interne nella struttura atomica di un materiale. Se lasciata non trattata, questa energia immagazzinata può portare a deformazioni, distorsioni o persino a crepe spontanee nel tempo.

Incudimento per Lavoro e Fragilità

Quando il metallo viene piegato, laminato o trafilato a freddo, subisce un incrudimento per lavoro (work hardening). Sebbene questo aumenti la sua resistenza e durezza, riduce drasticamente la sua duttilità, rendendolo fragile e soggetto a rottura se si tenta un'ulteriore formatura.

Microstruttura Incoerente

Il raffreddamento rapido, come nella fusione, può creare una struttura a grana non uniforme e grossolana all'interno del metallo. Questa inconsistenza può portare a proprietà meccaniche imprevedibili e punti deboli in tutto il pezzo.

Come un Forno di Ricottura Risolve Questi Problemi

Un forno di ricottura utilizza un ciclo termico preciso per annullare sistematicamente i problemi di stress, durezza e incoerenza. Il processo riguarda fondamentalmente il controllo.

Il Processo in Tre Fasi

La ricottura consiste in tre fasi chiave. In primo luogo, il materiale viene riscaldato lentamente fino a una temperatura specifica. In secondo luogo, viene mantenuto (o "ammorbidito") a quella temperatura per consentire all'intera parte di equalizzarsi. Infine, viene raffreddato a una velocità molto lenta e controllata, che è la fase più critica per ottenere le proprietà desiderate.

Alleviamento delle Tensioni Residue

La fase di raffreddamento lento consente al reticolo cristallino interno del metallo di rilassarsi e riformarsi in una disposizione a energia inferiore e più stabile. Ciò elimina efficacemente le tensioni residue bloccate dalle operazioni precedenti, prevenendo future distorsioni.

Miglioramento della Lavorabilità (Machinability)

Riducendo la durezza complessiva del materiale, la ricottura lo rende significativamente più morbido. Ciò migliora direttamente la lavorabilità, consentendo un taglio più facile, una riduzione dell'usura degli utensili, velocità di lavorazione maggiori e una migliore finitura superficiale.

Aumento della Duttilità e della Tenacità

Le fasi di riscaldamento e mantenimento provocano un fenomeno chiamato ricristallizzazione, dove si formano nuovi grani privi di deformazione e si affina la microstruttura del materiale. Questa struttura a grana raffinata è ciò che ripristina la duttilità e la tenacità, rendendo il metallo capace di sopportare deformazioni plastiche senza fratturarsi.

Preparazione per Trattamenti Ulteriori

Per i pezzi che richiedono un processo di indurimento finale come la tempra, la ricottura viene utilizzata per creare una microstruttura uniforme e a grana fine. Ciò fornisce un punto di partenza prevedibile e omogeneo, assicurando che il trattamento termico finale risponda uniformemente su tutto il pezzo.

Comprendere i Compromessi

Sebbene sia molto efficace, la ricottura non è priva di compromessi. Comprendere questi compromessi è fondamentale per utilizzare correttamente il processo.

Il Costo di Durezza e Resistenza

Il risultato principale della ricottura è l'ammorbidimento. Ciò significa che vi è un compromesso diretto tra la migliore duttilità e lavorabilità che si ottengono e la durezza e la resistenza alla trazione che si perdono. Per questo motivo, la ricottura è spesso una fase intermedia, non quella finale.

Consumo di Tempo ed Energia

Il ciclo di ricottura, in particolare la fase di raffreddamento lento, richiede molto tempo e un notevole dispendio di energia termica. Ciò aggiunge sia tempo che costi al processo di produzione complessivo.

Ossidazione Superficiale e Scaglia

Quando riscaldati in presenza di ossigeno, la maggior parte dei metalli forma uno strato di ossido, o "scaglia", sulla superficie. Ciò richiede spesso un processo di pulizia secondario come la decapaggio o la sabbiatura. Ciò può essere evitato utilizzando un forno di ricottura sottovuoto, che esegue il ciclo in un ambiente privo di ossigeno.

Applicare la Ricottura al Tuo Obiettivo

La tua decisione di utilizzare la ricottura dovrebbe essere guidata dalle proprietà specifiche che devi ottenere per il tuo componente.

- Se il tuo obiettivo principale è la producibilità: Utilizza la ricottura dopo la forgiatura o la lavorazione a freddo per ammorbidire il materiale, rendendolo più facile da lavorare meccanicamente, formare o trafilare.

- Se il tuo obiettivo principale è la stabilità strutturale: Utilizza la ricottura per alleviare le tensioni interne derivanti dalla saldatura o dalla fusione al fine di prevenire deformazioni a lungo termine o cricche da corrosione sotto sforzo.

- Se il tuo obiettivo principale è il perfezionamento delle proprietà del materiale: Utilizza la ricottura per creare una struttura a grana uniforme e raffinata per risultati prevedibili da trattamenti termici successivi come la tempra e il rinvenimento.

In definitiva, padroneggiare il processo di ricottura ti offre un controllo preciso sulle proprietà meccaniche fondamentali di un materiale.

Tabella Riassuntiva:

| Scopo | Vantaggi Principali |

|---|---|

| Alleviare le Tensioni Interne | Previene deformazioni e crepe dovute alla produzione |

| Migliorare la Lavorabilità | Ammorbidisce il metallo per facilitare il taglio e ridurre l'usura degli utensili |

| Aumentare la Duttilità | Aumenta la tenacità e la capacità di deformarsi senza fratturarsi |

| Preparare per Trattamenti Ulteriori | Crea una microstruttura uniforme per risultati prevedibili |

Pronto a ottimizzare il tuo processo di trattamento termico dei metalli? Noi di KINTEK sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate per i laboratori dell'industria meccanica. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri forni di ricottura possono migliorare le prestazioni e l'efficienza dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori