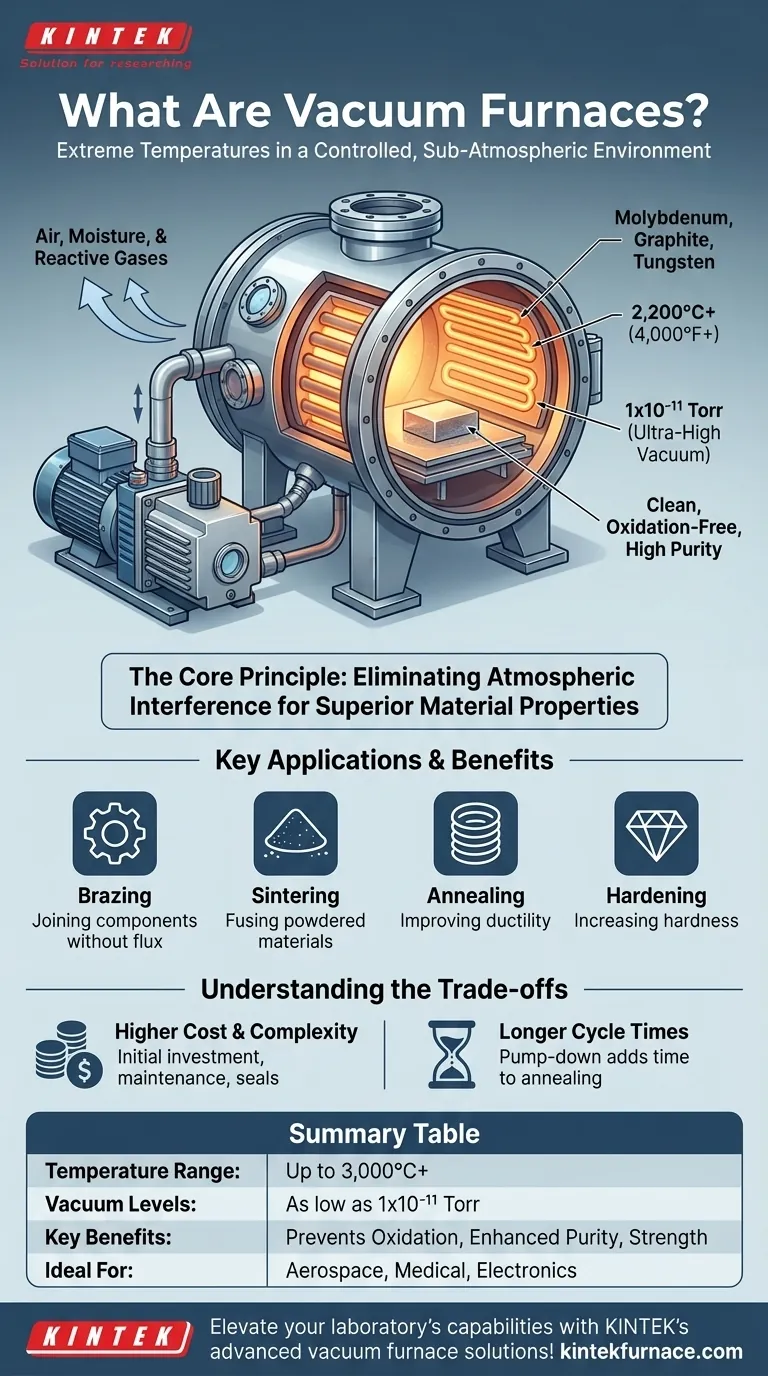

In sintesi, un forno a vuoto è una camera specializzata che riscalda i materiali a temperature estreme in un ambiente controllato e sub-atmosferico. Rimuovendo l'aria e altri gas reattivi prima del riscaldamento, questi forni prevengono l'ossidazione e la contaminazione, il che è fondamentale per la lavorazione di materiali ad alte prestazioni. Operano in una vasta gamma di condizioni, con temperature che possono superare i 2.200°C (4.000°F) e livelli di vuoto fino a 1x10⁻¹¹ Torr.

Lo scopo autentico di un forno a vuoto non è solo generare calore; è creare un ambiente ultra-puro. Eliminando le interferenze atmosferiche, consente processi termici che si traducono in materiali con resistenza, pulizia e integrità strutturale superiori.

Come un forno a vuoto ottiene risultati superiori

Le capacità uniche di un forno a vuoto derivano dalla sua capacità di controllare precisamente l'ambiente in cui un materiale viene riscaldato e raffreddato.

Il Principio Fondamentale: Rimozione dell'Atmosfera

Il processo inizia posizionando i materiali all'interno di una camera sigillata e robusta. Un sofisticato sistema di pompe rimuove quindi l'aria e l'umidità da questa camera.

Questo passaggio critico elimina l'ossigeno e altri gas reattivi che altrimenti causerebbero ossidazione, scolorimento o contaminazione ad alte temperature. Il risultato è una finitura superficiale eccezionalmente pulita e lucida sul pezzo finale.

Creazione del Vuoto

Il livello di vuoto è un parametro operativo chiave. Per molte applicazioni industriali, un vuoto medio o alto è sufficiente.

Tuttavia, per componenti elettronici sensibili, medici o aerospaziali, i forni possono raggiungere livelli di ultra-alto vuoto, creando un ambiente che è quasi un vuoto perfetto. Ciò garantisce l'assoluta assenza di interferenze atmosferiche durante il processo.

Raggiungimento di Temperature Estreme

Una volta stabilito il vuoto, potenti elementi riscaldanti riscaldano il carico di lavoro. Questi elementi sono spesso realizzati con materiali ad alta temperatura come molibdeno, grafite o tungsteno.

Questi sistemi possono raggiungere temperature eccezionalmente uniformi, spesso comprese tra 800°C e oltre 3.000°C (da 1.500°F a 5.400°F), con un preciso controllo digitale che assicura che il materiale sia riscaldato esattamente come richiesto.

Garanzia di Ripetibilità del Processo

I moderni forni a vuoto sono completamente automatizzati. L'intero ciclo – dal pompaggio del vuoto al profilo di riscaldamento specifico e al raffreddamento o tempra controllati – è gestito da un computer.

Questa automazione garantisce che ogni parte lavorata secondo una specifica ricetta riceva esattamente lo stesso trattamento, assicurando un'elevata ripetibilità e una qualità costante.

Le Principali Applicazioni e i Benefici

L'ambiente controllato di un forno a vuoto sblocca processi e proprietà dei materiali impossibili da ottenere in un forno atmosferico convenzionale.

Purezza e Proprietà Migliorate

Prevenendo le reazioni con l'atmosfera, i forni a vuoto producono pezzi con maggiore purezza e proprietà meccaniche migliorate. Questo è essenziale per superleghe, titanio e ceramiche avanzate utilizzate in applicazioni esigenti.

Durante il riscaldamento, il vuoto può anche aiutare a estrarre impurità intrappolate o gas residui dal materiale stesso, un processo noto come degassamento, migliorandone ulteriormente la qualità.

Versatilità nella Lavorazione Termica

I forni a vuoto non sono limitati a un singolo compito. Sono molto versatili e utilizzati per una vasta gamma di processi critici, tra cui:

- Brasatura: Unione di componenti con un metallo d'apporto, creando giunti forti e puliti senza l'uso di flussante.

- Sinterizzazione: Fusione di materiali in polvere per creare una massa solida.

- Ricottura: Ammorbidimento dei metalli per migliorarne la duttilità e ridurre le tensioni interne.

- Tempra: Riscaldamento e poi raffreddamento rapido di un materiale per aumentarne la durezza.

Comprendere i Compromessi

Sebbene incredibilmente potenti, i forni a vuoto non sono la soluzione per ogni esigenza di lavorazione termica. La loro precisione e le loro capacità comportano considerazioni specifiche.

Costo Iniziale e Complessità Maggiori

I sistemi a vuoto sono intrinsecamente più complessi delle loro controparti atmosferiche. La necessità di camere robuste, pompe ad alte prestazioni, guarnizioni e sistemi di controllo avanzati si traduce in un investimento iniziale e in costi di manutenzione significativamente più elevati.

Tempi di Ciclo Più Lunghi

Il processo di creazione del vuoto, noto come "pompa-vuoto", aggiunge tempo all'inizio di ogni ciclo. Per applicazioni in cui la velocità è fondamentale e l'ossidazione non è una preoccupazione primaria, un forno a nastro continuo tradizionale potrebbe essere più efficiente.

Compatibilità dei Materiali

Alcuni materiali possono essere problematici in un ambiente di vuoto. I materiali con alte pressioni di vapore possono degassare eccessivamente, potenzialmente contaminando l'interno del forno o altre parti nel carico. È essenziale una valutazione attenta del materiale da processare.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di forno dipende interamente dai requisiti del tuo materiale e del prodotto finale.

- Se il tuo obiettivo principale è la purezza e le prestazioni del materiale: Un forno a vuoto è essenziale per la lavorazione di leghe sensibili, metalli di grado medicale o componenti aerospaziali dove l'ossidazione è inaccettabile.

- Se il tuo obiettivo principale è la giunzione ad alta resistenza: L'ambiente ultra-pulito di un forno a vuoto è ideale per la brasatura, in quanto previene la formazione di ossidi che indebolirebbero il giunto.

- Se il tuo obiettivo principale è il trattamento economico e ad alto volume di acciai comuni: Un forno atmosferico tradizionale offre spesso una soluzione più economica e veloce quando una leggera ossidazione superficiale è tollerabile.

In definitiva, la scelta di un forno a vuoto è una decisione strategica per privilegiare l'integrità del materiale e il controllo del processo rispetto alla semplicità operativa.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura | Fino a 3.000°C (5.400°F) o superiore |

| Livelli di Vuoto | Fino a 1x10⁻¹¹ Torr |

| Vantaggi Chiave | Previene l'ossidazione, assicura la purezza, migliora la resistenza del materiale |

| Applicazioni Comuni | Brasatura, sinterizzazione, ricottura, tempra |

| Ideale Per | Aerospazio, medicina, elettronica e leghe ad alte prestazioni |

Eleva le capacità del tuo laboratorio con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, offrendo purezza, ripetibilità e prestazioni superiori per materiali come superleghe e ceramiche. Non lasciare che la contaminazione ti ostacoli: contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi termici e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cosa rende i forni sottovuoto più efficienti rispetto ai forni convenzionali? Sblocca trattamenti termici superiori e risparmio energetico

- Quale ruolo svolgono il riscaldamento uniforme e il controllo dell'atmosfera nei forni a vuoto continui? La chiave per la metallurgia di precisione

- Quali sono i principali vantaggi della fusione dei metalli sotto vuoto o in atmosfera protettiva? Ottieni alta purezza e prestazioni metalliche superiori

- Quali tipi di processi di trattamento termico utilizzano forni a vuoto? Ottieni purezza e precisione nella lavorazione dei materiali

- In che modo il livello di vuoto influisce sul processo di ricottura? Ottimizzare la purezza e le prestazioni del materiale

- Quali sono le specifiche tipiche dei forni a vuoto verticali con tempra a gas pressurizzato? Specifiche chiave per la lavorazione ad alta temperatura

- Cosa può causare cortocircuiti negli isolanti degli elementi riscaldanti durante il funzionamento del forno? Prevenire costosi guasti alle apparecchiature

- Quale ruolo gioca un forno ad alto vuoto o a basso tenore di ossigeno nella pre-ossidazione di NiCoCrAlY? Padroneggiare il controllo selettivo dell'ossidazione