In sostanza, i principali vantaggi di un forno di ricottura sottovuoto derivano dalla sua capacità di creare un ambiente altamente controllato e privo di ossigeno. Ciò impedisce l'ossidazione superficiale e la decarburazione, portando a una finitura e una purezza del materiale superiori impossibili da ottenere in un forno convenzionale che riscalda in presenza di aria o atmosfera meno controllata.

La scelta tra un forno sottovuoto e uno convenzionale è un compromesso fondamentale. Si sceglie tra l'eccezionale qualità superficiale e la purezza del materiale del processo sottovuoto rispetto alla potenziale maggiore produttività e al minor costo iniziale di un sistema convenzionale.

Qualità e coerenza superiori del materiale

Il valore fondamentale della ricottura sottovuoto è il suo impatto sul pezzo finale lavorato. L'ambiente sottovuoto non è solo un metodo di riscaldamento alternativo; è parte attiva del processo metallurgico.

Prevenzione dell'ossidazione e della decarburazione

In un forno convenzionale, l'ossigeno nell'aria reagisce con la superficie metallica calda, creando uno strato di scaglia di ossido. Questa scaglia deve spesso essere rimossa attraverso processi secondari costosi e lunghi come il decapaggio acido o la sabbiatura.

Un forno sottovuoto rimuove virtualmente tutto l'ossigeno, prevenendo completamente questa reazione. Il risultato è una superficie pulita, brillante e priva di scaglie appena uscita dal forno, preservando l'integrità e le dimensioni del pezzo.

Raggiungimento di un riscaldamento uniforme

Mentre i forni convenzionali si basano sulla convezione (movimento dell'aria) per trasferire il calore, un forno sottovuoto si basa quasi esclusivamente sulla radiazione termica. In assenza di aria, il calore si irradia direttamente e uniformemente su tutte le superfici esposte del pezzo.

Ciò elimina i punti caldi e assicura una temperatura eccezionalmente uniforme in tutto il pezzo, il che è fondamentale per un rilascio di stress efficace e coerente e per il raggiungimento delle proprietà metallurgiche desiderate.

Miglioramento delle proprietà meccaniche

Fornendo un calore uniforme e un ciclo di raffreddamento controllato, un forno sottovuoto consente una manipolazione precisa della microstruttura di un metallo. Ciò si traduce in un rilascio di stress più completo e in proprietà migliorate come duttilità e tenacità, aumentando la qualità e le prestazioni complessive del prodotto.

Precisione, efficienza e sicurezza

Oltre alla qualità del materiale, i forni sottovuoto offrono significativi vantaggi operativi in termini di controllo, costi e sicurezza sul posto di lavoro.

Controllo del processo ineguagliabile

I moderni forni sottovuoto sono gestiti da sofisticati controllori PLC e programmabili. Ciò consente agli operatori di definire ed eseguire cicli di trattamento termico multistadio altamente precisi in automatico.

Ogni parametro—dal livello di vuoto alla velocità di rampa di riscaldamento e alla velocità di raffreddamento—viene monitorato e regolato in tempo reale. Ciò assicura che ogni lotto venga lavorato con una perfetta ripetibilità, un livello di precisione difficile da eguagliare nei sistemi convenzionali.

Efficienza energetica migliorata

Il vuoto stesso è un eccellente isolante. Ciò significa che pochissima energia termica viene dispersa nell'ambiente esterno, concentrando l'energia sul pezzo lavorato. Ciò porta spesso a un minor consumo energetico per ciclo rispetto ai forni convenzionali che perdono calore significativo attraverso i gas in uscita e le loro pareti.

Riduzione dell'inquinamento ambientale

I forni convenzionali, in particolare quelli alimentati a gas, producono sottoprodotti di combustione. I forni a atmosfera utilizzano gas protettivi che devono essere gestiti e ventilati. Un forno sottovuoto è un sistema chiuso riscaldato elettricamente che non produce emissioni, rendendolo una tecnologia più pulita.

Comprendere i compromessi

Nessuna tecnologia è superiore sotto ogni aspetto. La decisione di utilizzare un forno sottovuoto richiede il riconoscimento delle sue specifiche caratteristiche operative.

La sfida della velocità di produzione

Un punto comune di confusione è il tempo di lavorazione. Sebbene gli elementi riscaldanti in un forno sottovuoto possano essere molto reattivi, il tempo totale del ciclo può essere più lungo rispetto a un forno convenzionale.

Le fasi del processo di pompaggio fino al livello di vuoto richiesto e, in alcuni casi, il riempimento con un gas inerte per il raffreddamento, aggiungono tempo a ogni lotto. Per pezzi molto grandi o ad alto volume, un forno continuo convenzionale può offrire una maggiore produttività complessiva.

Maggiore investimento iniziale

I forni sottovuoto sono macchine complesse che coinvolgono pompe per il vuoto, camere sigillate e sistemi di controllo avanzati. Ciò si traduce tipicamente in un prezzo di acquisto iniziale più elevato e requisiti di manutenzione più complessi rispetto ai design di forni convenzionali più semplici.

Vantaggi di sicurezza intrinseci

Un forno sottovuoto opera a pressione negativa. Ciò elimina fondamentalmente il rischio di esplosione che esiste con recipienti a pressione positiva o forni a atmosfera che utilizzano gas infiammabili come l'idrogeno. L'ambiente a basso contenuto di ossigeno elimina anche il rischio di incendio dal pezzo lavorato o dai materiali interni.

Fare la scelta giusta per la tua applicazione

La selezione del tipo corretto di forno dipende interamente dai requisiti del processo e dagli obiettivi aziendali.

- Se la tua priorità principale è la finitura superficiale e la purezza del materiale: la prevenzione dell'ossidazione offerta da un forno sottovuoto è irrinunciabile e fornisce un chiaro vantaggio.

- Se la tua priorità principale è la produzione ad alto volume e a basso costo di pezzi non critici: un forno convenzionale è spesso la scelta più economica, a condizione che la pulizia superficiale post-processo sia accettabile.

- Se la tua priorità principale è la ripetibilità del processo per componenti di alto valore: il controllo digitale preciso di un forno sottovuoto assicura che ogni pezzo soddisfi specifiche esatte, riducendo gli scarti e garantendo affidabilità.

In definitiva, investire in un forno sottovuoto è un investimento in controllo, qualità e un prodotto finale impeccabile.

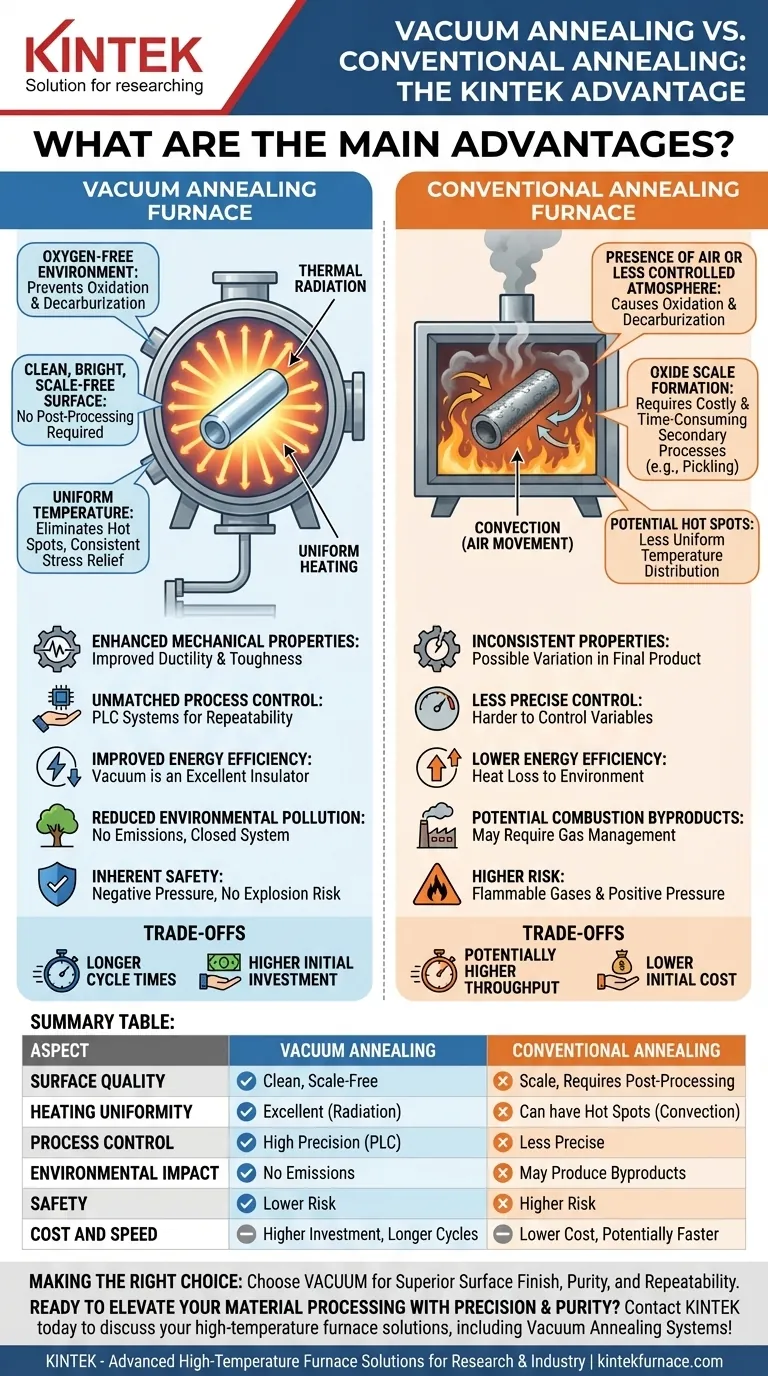

Tabella riassuntiva:

| Aspetto | Forno di ricottura sottovuoto | Forno di ricottura convenzionale |

|---|---|---|

| Qualità superficiale | Previene ossidazione e decarburazione; finitura pulita e priva di scaglie | Spesso richiede post-lavorazione per la rimozione delle scaglie |

| Uniformità del riscaldamento | Eccellente grazie al riscaldamento a radiazione sottovuoto | Può avere punti caldi; si basa sulla convezione |

| Controllo del processo | Alta precisione con sistemi PLC; cicli ripetibili | Meno preciso; più difficile controllare le variabili |

| Impatto ambientale | Nessuna emissione; funzionamento più pulito | Può produrre sottoprodotti di combustione o richiedere la gestione dei gas |

| Sicurezza | Rischio inferiore di esplosione e incendio grazie all'ambiente sottovuoto | Rischio maggiore con gas infiammabili e pressione positiva |

| Costo e velocità | Maggiore investimento iniziale; tempi di ciclo più lunghi | Costo inferiore; potenziale maggiore produttività per grandi volumi |

Pronto ad elevare la tua lavorazione dei materiali con precisione e purezza? Noi di KINTEK siamo specializzati in soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. La nostra esperienza in R&S e la produzione interna assicurano che tu ottenga attrezzature affidabili e progettate su misura: dai forni a muffola e a tubo ai sistemi sottovuoto e a atmosfera, fino alle configurazioni CVD/PECVD. Che tu sia nel campo della ricerca, aerospaziale o in qualsiasi settore che richieda risultati metallurgici superiori, i nostri forni di ricottura sottovuoto offrono qualità ed efficienza senza pari. Non scendere a compromessi sulle prestazioni: contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi di laboratorio e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco