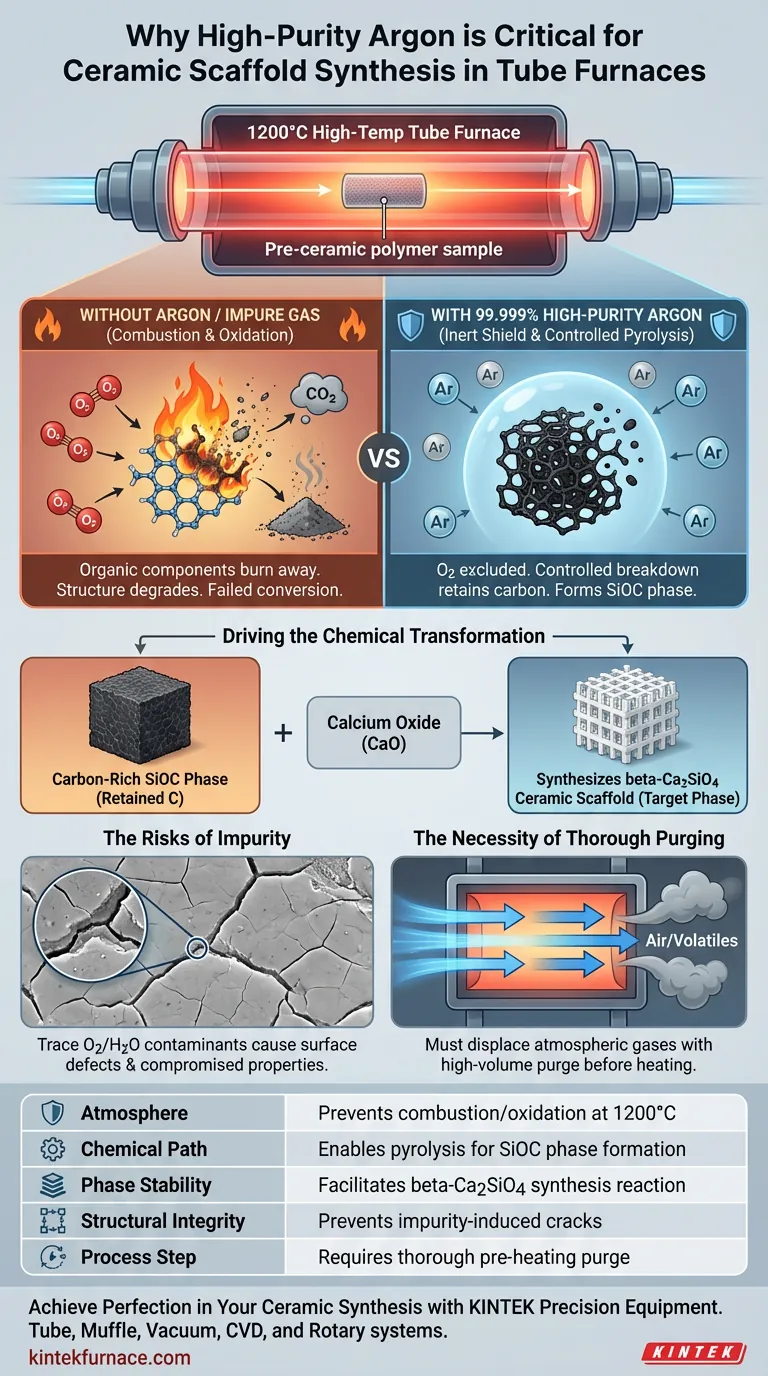

L'argon ad alta purezza funge sia da scudo chimico che da facilitatore di reazione durante la conversione ad alta temperatura dei polimeri pre-ceramici. In un forno tubolare a 1200°C, questo ambiente inerte è fondamentale per prevenire la combustione dei materiali organici e per guidare la complessa trasformazione chimica delle resine siliconiche in precisi scaffold ceramici.

L'uso di argon puro al 99,999% non è semplicemente una misura protettiva; è un requisito chimico. Facilita la pirolisi controllata dei componenti organici in una fase SiOC ricca di carbonio, che è il precursore essenziale per la sintesi di ceramiche beta-Ca2SiO4.

Il Ruolo dell'Atmosfera Inerte nella Pirolisi

Prevenzione dell'Ossidazione e della Combustione

La funzione principale dell'argon ad alta purezza è creare un ambiente completamente inerte. A temperature di sinterizzazione di 1200°C, la presenza anche di tracce di ossigeno causerebbe una rapida ossidazione dei componenti ceramici.

Invece di convertirsi in una struttura ceramica stabile, i componenti organici della resina siliconica pre-ceramica brucerebbero semplicemente. L'argon previene questo degrado, garantendo che il materiale mantenga la sua integrità strutturale durante il riscaldamento.

Facilitazione della Decomposizione Controllata

Il processo di conversione si basa sulla pirolisi, che è la decomposizione termica dei materiali in assenza di ossigeno.

Mantenendo un'atmosfera priva di ossigeno, l'argon consente alle parti organiche della resina di decomporsi in modo prevedibile. Questa decomposizione controllata è distinta dalla combustione ed è vitale per trattenere elementi specifici all'interno della matrice.

Guida alla Trasformazione Chimica

Formazione della Fase SiOC

L'obiettivo specifico di questa atmosfera è generare una fase di Carburo di Silicio Ossigenato (SiOC) ricca di carbonio.

Poiché l'argon protegge il carbonio dalla reazione con l'ossigeno (che formerebbe CO2 gassoso e si disperderebbe), il carbonio rimane intrappolato all'interno della struttura ceramica. Questa ritenzione è fondamentale per la fase successiva della reazione.

Sintesi della Ceramica Desiderata

La fase SiOC ricca di carbonio trattenuta agisce come reagente. Interagisce con l'ossido di calcio decomposto all'interno della matrice.

Questo specifico percorso di reazione, reso possibile solo dall'atmosfera inerte, produce la fase finale desiderata: ceramiche beta-Ca2SiO4. Senza l'ambiente di argon, questo percorso chimico verrebbe interrotto e lo scaffold ceramico desiderato non si formerebbe.

Comprendere i Rischi e i Compromessi

La Conseguenza dell'Impurità del Gas

L'uso di argon con una purezza inferiore al 99,999% è un comune punto di fallimento.

Tracce di impurità, come vapore acqueo o ossigeno residuo, agiscono come contaminanti. Questi elementi reattivi possono alterare la chimica superficiale dello scaffold o portare alla formazione di ossidi indesiderati, compromettendo le proprietà meccaniche della ceramica finale.

La Necessità di un Purging Approfondito

Il semplice flusso di gas durante il riscaldamento è insufficiente; l'ambiente deve essere stabilito prima che la temperatura aumenti.

La camera del forno richiede un purging ad alto volume (ad esempio, flussi elevati per durate prolungate) per spostare fisicamente i gas atmosferici. La mancata rimozione di questi volatili crea un ambiente "pseudo-inerte" che porta inevitabilmente al degrado del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la conversione riuscita dei polimeri pre-ceramici, considera quanto segue in base ai tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che la tua fonte di argon sia certificata pura al 99,999% per prevenire reazioni secondarie che inibiscono la formazione di beta-Ca2SiO4.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Implementa un rigoroso protocollo di purging pre-riscaldamento per eliminare il vapore acqueo che potrebbe causare crepe o ablazione durante la fase di carbonizzazione.

Un controllo rigoroso dell'atmosfera è la differenza tra uno scaffold ceramico ad alte prestazioni e un fallimento degradato e ossidato.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'Argon ad Alta Purezza (99,999%) |

|---|---|

| Atmosfera | Previene la combustione e l'ossidazione dei componenti organici a 1200°C. |

| Percorso Chimico | Consente la pirolisi per formare la fase critica SiOC ricca di carbonio. |

| Stabilità di Fase | Facilita il percorso di reazione specifico per la sintesi di beta-Ca2SiO4. |

| Integrità Strutturale | Impedisce alle tracce di impurità (O2/H2O) di causare crepe superficiali o ablazione. |

| Fase del Processo | Richiede un purging pre-riscaldamento approfondito per spostare i gas atmosferici. |

Raggiungi la Perfezione nella Tua Sintesi Ceramica

Non lasciare che la contaminazione atmosferica rovini i tuoi complessi processi di pirolisi. KINTEK fornisce le attrezzature di precisione necessarie per la scienza dei materiali avanzata. Supportati da R&S esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Tube, Muffle, Vacuum, CVD e Rotary, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e purezza del gas.

Assicurati che la tua ricerca produca scaffold ceramici ad alte prestazioni con i forni ad alta temperatura più affidabili del settore. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche.

Guida Visiva

Riferimenti

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- In che modo il programma di controllo della temperatura di un forno tubolare influisce sulla formazione di nanocristalli di NiSSe? Ottimizza la tua sintesi

- Quali condizioni critiche fornisce un forno tubolare ad alta temperatura per LiFePO4/C? Calcinazione di precisione master

- Qual è la funzione di un forno tubolare multizona nella sintesi CVD? Padronanza della precisione dei nanosheet 2D In2Se3

- Quali sono alcuni processi termici per i quali vengono utilizzate le fornaci a tubo? Ottenere un trattamento termico preciso con uniformità

- In che modo la velocità di raffreddamento di un forno tubolare ad alta temperatura influisce sugli strati CZTS disordinati di cationi Cu-Zn? Sblocca un controllo preciso dei cationi

- Quale ruolo svolge un forno a tubo verticale ad alta precisione nella fusione del minerale di nichel? Padroneggia la simulazione di fusione industriale

- Qual è il ruolo di un forno tubolare da banco nella preparazione del biochar di stocchi di mais? Ottimizzare la precisione della pirolisi

- Quale ruolo gioca un pirolizzatore a tubo a goccia continuo su scala da banco nella produzione di FPBO? Massimizzare la resa di bio-olio di alta qualità