Le fornaci a tubo sono strumenti termici specializzati utilizzati per un'ampia gamma di processi ad alta temperatura in cui l'uniformità e il controllo atmosferico sono fondamentali. Le applicazioni chiave includono la ricottura per alterare le proprietà dei materiali, la calcinazione per la decomposizione termica, la sinterizzazione per fondere le polveri in una massa solida, la sintesi di materiali e l'applicazione di rivestimenti tramite processi come la deposizione chimica da vapore (CVD).

La caratteristica distintiva di una fornace a tubo non è solo la sua capacità di riscaldarsi, ma la sua capacità di creare una zona di riscaldamento eccezionalmente uniforme all'interno di un'atmosfera sigillata e controllata. Questo la rende indispensabile per processi sensibili in cui la contaminazione o l'inconsistenza termica comprometterebbero il risultato.

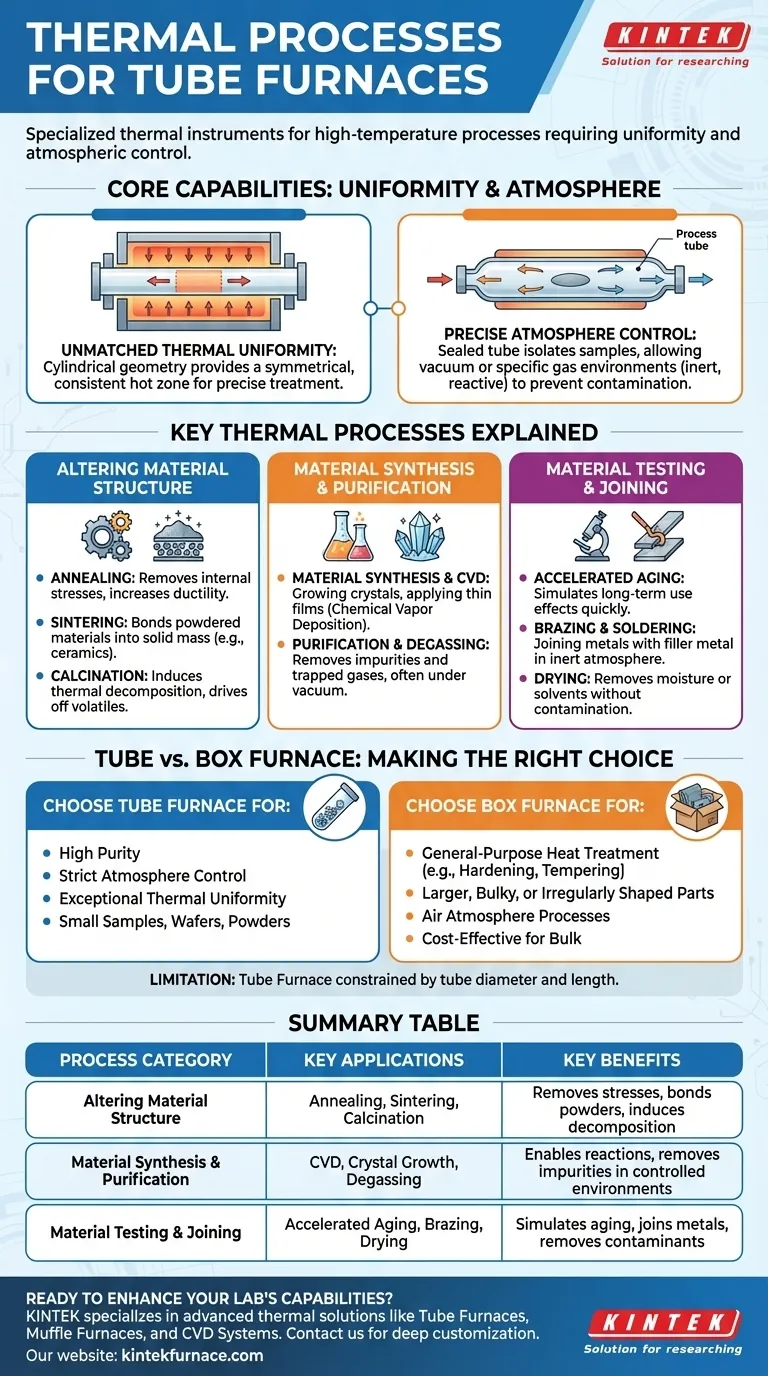

Le capacità principali: uniformità e atmosfera

Per capire perché le fornaci a tubo sono utilizzate per processi specifici, è necessario prima comprendere i loro due vantaggi principali rispetto ad altri tipi di fornaci, come una fornace a muffola.

Uniformità termica ineguagliabile

La geometria cilindrica di una fornace a tubo consente di disporre gli elementi riscaldanti simmetricamente attorno al tubo di processo centrale.

Questo design crea una "zona calda" altamente consistente e stabile al centro della fornace. Per la produzione di piccoli lotti o materiali termosensibili, ciò garantisce che l'intero campione riceva esattamente lo stesso trattamento termico.

Controllo preciso dell'atmosfera

Il tubo di processo può essere facilmente sigillato a entrambe le estremità, isolando il campione dall'aria esterna.

Questo isolamento è fondamentale. Consente di creare un vuoto per rimuovere i gas atmosferici (degasaggio) o di introdurre un gas inerte specifico (come l'argon) o un gas reattivo per consentire una reazione chimica. Ciò previene l'ossidazione indesiderata e abilita processi impossibili in un ambiente a cielo aperto.

Processi termici chiave spiegati

Le capacità uniche di una fornace a tubo la rendono lo strumento ideale per diverse categorie di lavorazione termica.

Alterazione della struttura del materiale

Questi processi modificano le proprietà fisiche di un materiale attraverso cicli di riscaldamento e raffreddamento attentamente controllati.

- Ricottura: Riscaldamento di un materiale e lento raffreddamento per rimuovere le sollecitazioni interne e aumentarne la duttilità o la morbidezza.

- Sinterizzazione: Riscaldamento di materiali in polvere al di sotto del loro punto di fusione fino a quando le loro particelle si legano, formando una massa solida o porosa. Questo è comune nella ceramica e nella metallurgia delle polveri.

- Calcinazione: Riscaldamento di un materiale solido ad alta temperatura per allontanare le sostanze volatili, causare transizioni di fase o indurre la decomposizione termica.

Sintesi e purificazione di materiali

Questi processi si basano su un ambiente incontaminato e controllato per creare nuovi materiali o rimuovere impurità.

- Sintesi di materiali e CVD: Crescita di cristalli, sintesi di nuovi composti o applicazione di un film sottile su un substrato tramite deposizione chimica da vapore (CVD), che richiede specifici gas precursori.

- Purificazione e degasaggio: Riscaldamento dei materiali, spesso sotto vuoto, per allontanare impurità organiche o inorganiche volatili e rimuovere i gas intrappolati nella struttura del materiale.

Test e giunzione di materiali

L'ambiente controllato è perfetto anche per test specializzati e applicazioni di giunzione.

- Invecchiamento accelerato: Esposizione di un materiale ad alte temperature per simulare gli effetti dell'uso a lungo termine in un lasso di tempo molto più breve.

- Brasatura e saldatura: Unione di due o più elementi metallici fondendo e facendo scorrere un metallo d'apporto nel giunto, dove un'atmosfera inerte previene l'ossidazione e garantisce un legame pulito.

- Essiccazione: Rimozione dell'umidità o dei solventi da un campione in modo altamente controllato senza introdurre contaminanti.

Comprendere i compromessi: fornace a tubo vs. fornace a muffola

Una fornace a tubo non è sempre lo strumento giusto. La scelta corretta dipende interamente dai requisiti del processo.

Quando scegliere una fornace a tubo

Una fornace a tubo è la scelta superiore quando il processo richiede elevata purezza, controllo rigoroso dell'atmosfera o eccezionale uniformità termica. Il suo design è ottimizzato per questi fattori al di sopra di ogni altra cosa.

È ideale per polveri, piccoli componenti, wafer o qualsiasi campione che rientri nei limiti del tubo di processo.

Quando una fornace a muffola è più adatta

Una fornace a muffola, nota anche come fornace a scatola, è un cavallo di battaglia per uso generale. È più adatta per la lavorazione di pezzi più grandi, più voluminosi o di forma irregolare dove un'atmosfera precisa non è la preoccupazione principale.

Processi come l'indurimento, la tempra e la distensione sono spesso eseguiti in fornaci a muffola, poiché sono tipicamente eseguiti all'aria e beneficiano del maggiore volume della camera.

La limitazione della geometria del campione

La limitazione più significativa di una fornace a tubo è il suo fattore di forma. Si è fondamentalmente limitati dal diametro e dalla lunghezza del tubo di processo, rendendola inadatta per oggetti grandi o di forma scomoda.

Fare la scelta giusta per la tua applicazione

La selezione della fornace corretta è una decisione critica basata sugli obiettivi specifici del processo.

- Se il tuo obiettivo principale è la purezza del materiale e il controllo dell'atmosfera: Una fornace a tubo è lo strumento necessario per processi come la ricottura ad alta purezza, la CVD o la sintesi sotto vuoto o gas inerte.

- Se il tuo obiettivo principale è l'uniformità termica per campioni sensibili: La zona calda costante di una fornace a tubo garantisce che ogni parte del campione riceva lo stesso trattamento termico, cruciale per la ricerca e il controllo qualità.

- Se il tuo obiettivo principale è la lavorazione di articoli grandi o voluminosi all'aria: Una fornace a muffola offre una maggiore capacità ed è più economica per trattamenti termici generali come la tempra o l'indurimento.

In definitiva, la comprensione di queste differenze fondamentali ti consente di selezionare lo strumento preciso per il tuo specifico obiettivo di lavorazione del materiale.

Tabella riassuntiva:

| Categoria di processo | Applicazioni chiave | Benefici chiave |

|---|---|---|

| Alterazione della struttura del materiale | Ricottura, sinterizzazione, calcinazione | Rimuove le sollecitazioni, lega le polveri, induce la decomposizione |

| Sintesi e purificazione di materiali | CVD, crescita di cristalli, degasaggio | Consente reazioni, rimuove impurità in ambienti controllati |

| Test e giunzione di materiali | Invecchiamento accelerato, brasatura, essiccazione | Simula l'invecchiamento, unisce metalli, rimuove i contaminanti |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni termiche su misura? KINTEK è specializzata in forni ad alta temperatura avanzati, inclusi forni a tubo, forni a muffola e sistemi CVD/PECVD. Con la nostra forte R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche per processi come la ricottura, la sinterizzazione e la sintesi di materiali. Contattaci oggi per discutere come le nostre soluzioni possono portare precisione ed efficienza ai tuoi processi termici!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori