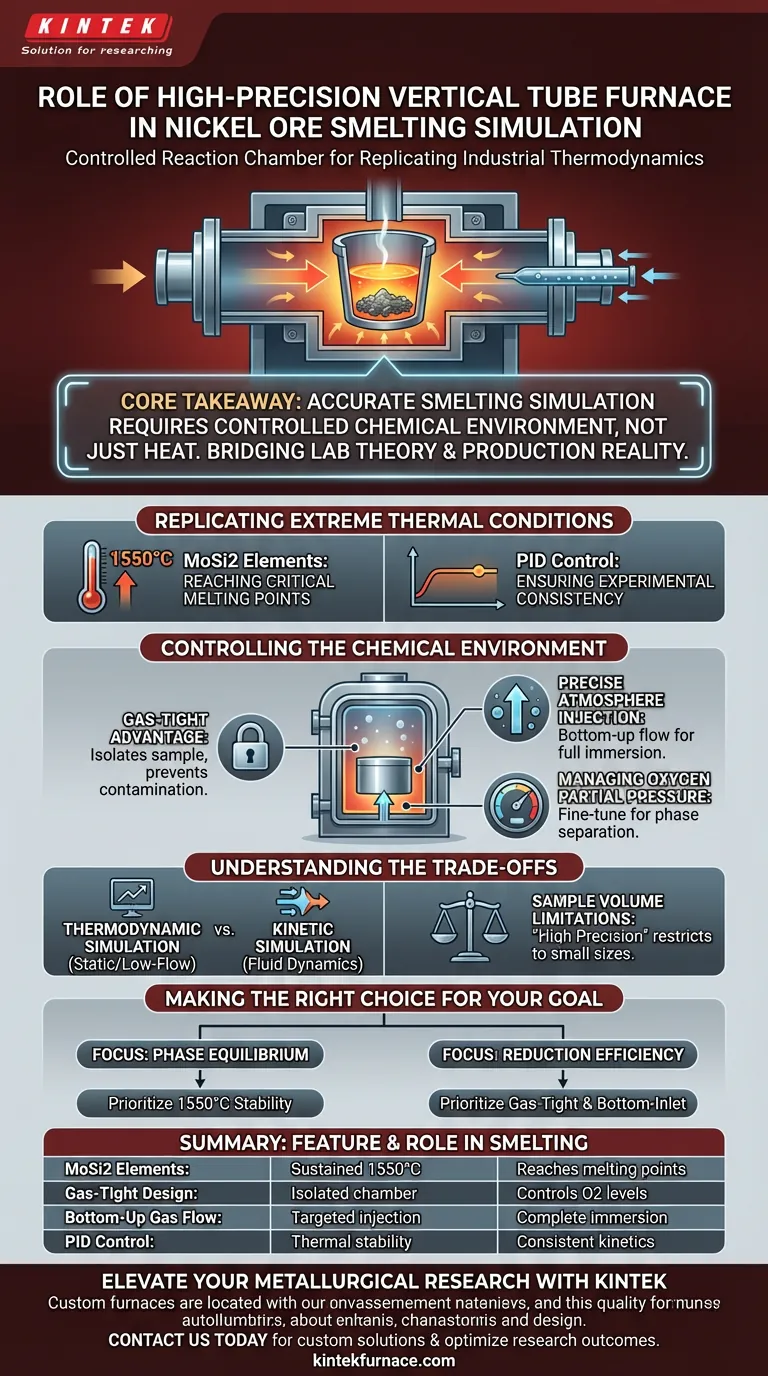

Il ruolo primario di un forno a tubo verticale ad alta precisione nella fusione del minerale di nichel è quello di agire come una camera di reazione rigorosamente controllata che replica la termodinamica industriale. Utilizzando elementi riscaldanti specializzati in disiliciuro di molibdeno (MoSi2), questa attrezzatura fornisce l'estrema stabilità termica necessaria per fondere campioni di minerale, gestendo al contempo le complesse atmosfere gassose necessarie per la riduzione chimica.

Concetto chiave Per simulare accuratamente la fusione industriale, il solo calore non è sufficiente; è necessario controllare l'ambiente chimico. Questo forno colma il divario tra la teoria di laboratorio e la realtà produttiva mantenendo temperature fino a 1550°C e consentendo una precisa regolazione della pressione parziale dell'ossigeno e delle atmosfere riducenti.

Replicare condizioni termiche estreme

Per comprendere il valore di questa attrezzatura, bisogna guardare oltre il semplice riscaldamento. Il successo di una simulazione di fusione dipende dalla stabilità e dall'intensità dell'ambiente termico.

Raggiungere punti di fusione critici

La fusione del minerale di nichel richiede temperature che superano le capacità dei forni da laboratorio standard. Il forno a tubo verticale utilizza elementi riscaldanti in disiliciuro di molibdeno (MoSi2) per raggiungere e mantenere un intervallo di alta temperatura di 1550°C.

Garantire la coerenza sperimentale

Nelle simulazioni affidabili, le fluttuazioni di temperatura possono rovinare i dati relativi alla cinetica di reazione. Questo forno è progettato per mantenere stabilmente un calore elevato, garantendo che il minerale rimanga nella corretta fase fusa per tutta la durata dell'esperimento.

Controllare l'ambiente chimico

Il vantaggio più distintivo di un forno a tubo verticale ad alta precisione è la sua capacità di manipolare l'atmosfera circostante il campione. La fusione non è solo fusione; è un processo di riduzione chimica.

Il vantaggio della tenuta ai gas

La fusione industriale si basa su specifiche miscele di gas per ridurre gli ossidi in metallo. Questo forno è dotato di un design a tenuta di gas che isola il campione dall'ambiente di laboratorio circostante, prevenendo la contaminazione.

Iniezione precisa di gas

Per simulare le condizioni riducenti di un altoforno o di un forno elettrico, i gas vengono introdotti dal fondo del tubo. Questo flusso dal basso verso l'alto assicura che il campione sia completamente immerso nella miscela di gas richiesta.

Gestione della pressione parziale dell'ossigeno

La separazione del nichel dalla scoria dipende fortemente dalla pressione parziale dell'ossigeno. Questa attrezzatura consente ai ricercatori di mettere a punto questa variabile, ricreando le esatte condizioni termodinamiche riscontrate nelle lavorazioni su larga scala.

Comprendere i compromessi

Sebbene questa attrezzatura sia essenziale per la simulazione termodinamica, è importante riconoscerne i limiti rispetto alle operazioni industriali.

Simulazione termodinamica vs. cinetica

Questo forno eccelle nella simulazione della termodinamica (temperatura ed equilibrio chimico). Tuttavia, poiché è un ambiente statico o a basso flusso, potrebbe non replicare perfettamente la fluidodinamica fisica e i tassi di trasferimento di massa di un forno industriale agitato.

Limitazioni del volume del campione

La natura "ad alta precisione" dell'attrezzatura la limita generalmente a campioni di piccole dimensioni. Sebbene ciò consenta un controllo esatto, significa che i risultati devono essere attentamente estrapolati quando vengono applicati a scenari di lavorazione di massa.

Fare la scelta giusta per il tuo obiettivo

Quando progettate il vostro esperimento, considerate quali variabili sono più critiche per il vostro set di dati.

- Se il vostro obiettivo principale è l'equilibrio di fase: dare priorità alla capacità del forno di mantenere una temperatura costante di 1550°C, poiché la stabilità della temperatura è il fattore decisivo nella separazione di fase.

- Se il vostro obiettivo principale è l'efficienza di riduzione: concentrarsi sulle capacità di tenuta ai gas e sui sistemi di ingresso del gas dal basso per controllare rigorosamente la pressione parziale dell'ossigeno.

Sfruttando la stabilità ad alta temperatura e la precisione atmosferica di questo forno, trasformate un semplice test di riscaldamento in una rigorosa simulazione di metallurgia industriale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella simulazione di fusione | Beneficio |

|---|---|---|

| Elementi MoSi2 | Calore sostenuto fino a 1550°C | Raggiunge punti di fusione critici per il minerale di nichel |

| Design a tenuta di gas | Camera di reazione isolata | Previene la contaminazione e controlla i livelli di ossigeno |

| Flusso di gas dal basso verso l'alto | Iniezione mirata di atmosfera | Garantisce l'immersione completa del campione in gas riducenti |

| Controllo PID | Stabilità e precisione termica | Garantisce cinetica di reazione e dati coerenti |

Elevate la vostra ricerca metallurgica con KINTEK

Le precise simulazioni di fusione richiedono più del semplice calore; richiedono un controllo assoluto sull'ambiente termico e chimico. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le vostre esigenze uniche di lavorazione dei minerali.

Sia che stiate raffinando minerale di nichel o sviluppando nuove leghe, le nostre attrezzature forniscono la stabilità di 1550°C e la precisione a tenuta di gas necessarie per colmare il divario tra la teoria di laboratorio e la produzione industriale. Contattateci oggi stesso per discutere i vostri requisiti di forni personalizzati e ottimizzare i risultati della vostra ricerca!

Guida Visiva

Riferimenti

- Erdenebold Urtnasan, Jei‐Pil Wang. Artificial Slags with Modulated Properties for Controlled Nickel Dissolution in Smelting Process. DOI: 10.1007/s12666-024-03304-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché è necessaria una fornace tubolare ad alta temperatura con protezione inerte per i compositi PCFC? Masterizzazione del carbonio per i compositi

- Come regola un forno tubolare da laboratorio il posizionamento degli atomi di platino (Pt)? Padronanza dell'ingegneria su scala atomica

- Quali sono i vantaggi dell'utilizzo di un forno a tubo da laboratorio? Ottieni un controllo preciso della temperatura e dell'atmosfera

- In che modo un forno a tubo da laboratorio contribuisce alla continuità e alla qualità delle matrici di Mn3O4? Padronanza dello "Stitching Atomico"

- Come contribuisce un forno tubolare ad alta temperatura alle prestazioni delle reti di nanotubi di carbonio? Migliorare le prestazioni dell'elettrodo

- Qual è l'intervallo di temperatura di un forno a tubo ad alta temperatura? Scopri i fattori chiave per prestazioni ottimali

- Qual è la differenza tra un forno a tubo e un forno a muffola? Scegli la soluzione ad alta temperatura giusta

- Quale ruolo svolge un forno a pirolisi a tubo nella produzione di biochar derivato dalla biomassa? Qualità dei Materiali Ingegneristici