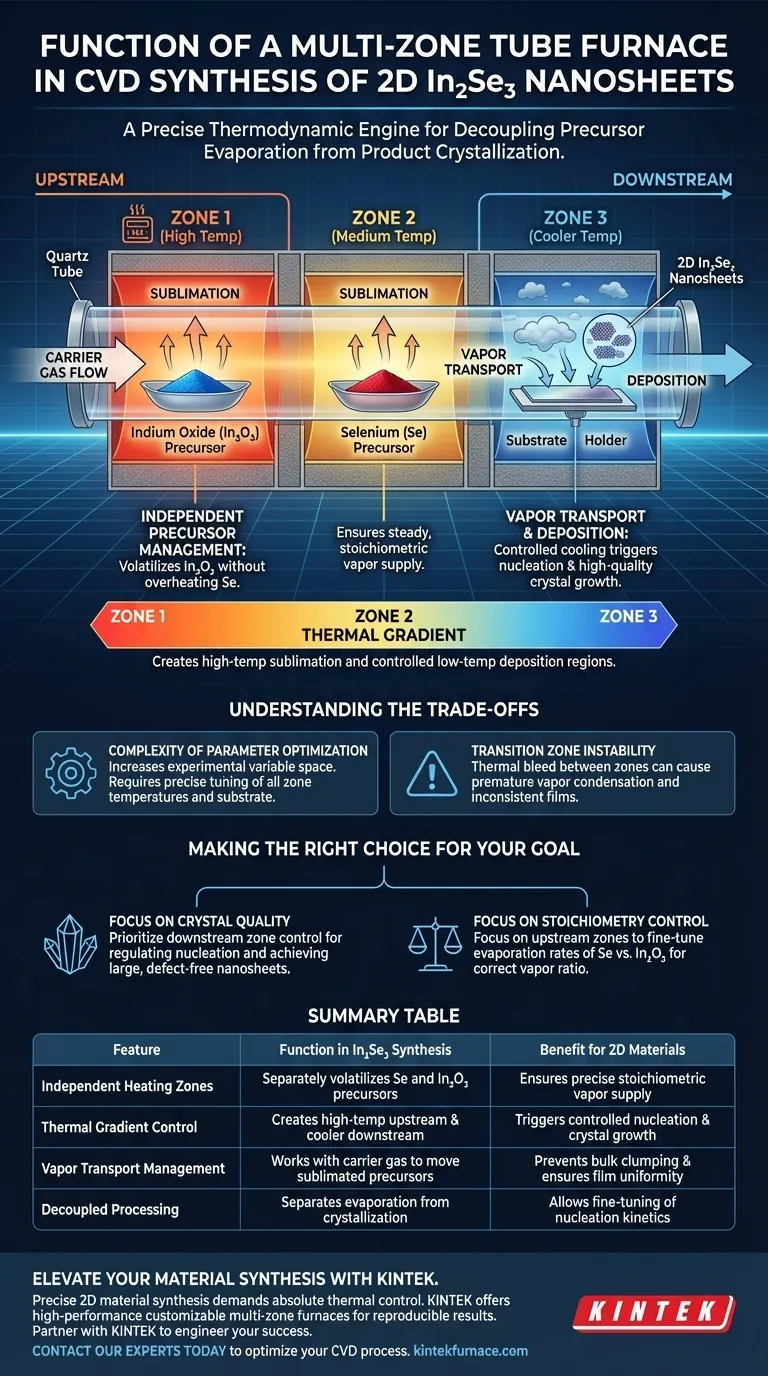

Un forno tubolare multizona funge da preciso motore termodinamico necessario per sintetizzare nanosheet bidimensionali di beta-prime In2Se3 tramite deposizione chimica da vapore (CVD). La sua funzione principale è fornire ambienti di riscaldamento indipendenti e isolati per diversi precursori—specificamente polveri di selenio e ossido di indio—mantenendo un gradiente termico distinto per la deposizione. Questa architettura assicura che i precursori si volatilizzino ad alte temperature a monte e vengano trasportati da un gas vettore per cristallizzare sui substrati in zone a valle più fredde.

Il valore fondamentale di un forno multizona è la capacità di separare l'evaporazione dei precursori dalla cristallizzazione del prodotto. Gestendo questi due processi in zone termiche separate, è possibile regolare con precisione la densità di vapore e la cinetica di nucleazione, cosa impossibile in un setup a zona singola.

La meccanica della sintesi controllata

Gestione indipendente dei precursori

Nella sintesi di materiali binari complessi come l'In2Se3, i precursori hanno spesso profili di volatilità molto diversi. Un forno multizona consente di posizionare selenio e ossido di indio in zone di riscaldamento separate. È possibile riscaldare il selenio al suo punto di volatilizzazione specifico senza surriscaldare o far reagire prematuramente la fonte di indio, garantendo un apporto di vapore costante e stechiometrico.

Stabilire il gradiente termico

La caratteristica distintiva di questa apparecchiatura è la capacità di mantenere un gradiente di temperatura specifico lungo la lunghezza del tubo. Il forno crea una regione ad alta temperatura a monte per guidare la sublimazione e una regione controllata a temperatura più bassa a valle. Questa differenza spaziale è fondamentale per guidare il flusso termodinamico della reazione.

Trasporto di vapore e deposizione

Una volta che i precursori sono volatilizzati, un gas vettore inerte trasporta il vapore a valle. Quando il vapore entra nella zona di deposizione più fredda, la diminuzione della temperatura ne provoca la sovrasaturazione. Questo raffreddamento controllato, reso possibile dal design multizona, innesca la nucleazione e la crescita di cristalli bidimensionali di alta qualità sul substrato, piuttosto che agglomerati sfusi e incontrollati.

Comprendere i compromessi

Complessità dell'ottimizzazione dei parametri

Sebbene i forni multizona offrano un controllo superiore, aumentano significativamente lo spazio delle variabili sperimentali. È necessario ottimizzare contemporaneamente la temperatura per la fonte di indio, la fonte di selenio e il substrato. Un leggero disallineamento in qualsiasi zona può interrompere l'equilibrio della pressione di vapore, portando a una stechiometria scadente o a reazioni incomplete.

Instabilità della zona di transizione

Le aree tra le zone riscaldate possono soffrire di dispersione termica, dove il calore di una zona ad alta temperatura influisce su una zona adiacente più fredda. Se il gradiente non è sufficientemente netto, i vapori possono condensare prematuramente nella regione di transizione. Ciò si traduce in uno spreco di materiale precursore e in uno spessore del film potenzialmente incoerente sul substrato target effettivo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno multizona per la sintesi di In2Se3, allinea la tua configurazione con la tua priorità di ricerca specifica:

- Se la tua priorità principale è la qualità dei cristalli: Dai priorità al controllo preciso della temperatura nella zona a valle per regolare rigorosamente la cinetica di nucleazione e garantire nanosheet grandi e privi di difetti.

- Se la tua priorità principale è il controllo della stechiometria: Concentrati sulle zone a monte per ottimizzare le velocità di evaporazione del selenio rispetto all'ossido di indio, garantendo che il rapporto corretto di vapori raggiunga il substrato.

Padroneggiare il profilo termico del tuo forno multizona è il passo decisivo per passare dalla deposizione casuale all'ingegnerizzazione di materiali 2D riproducibili.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi di In2Se3 | Beneficio per i materiali 2D |

|---|---|---|

| Zone di riscaldamento indipendenti | Volatilizza separatamente i precursori di Se e In2O3 | Garantisce un apporto di vapore stechiometrico preciso |

| Controllo del gradiente termico | Crea zone a monte ad alta temperatura e a valle più fredde | Innesca la nucleazione controllata e la crescita dei cristalli |

| Gestione del trasporto di vapore | Funziona con gas vettore per spostare i precursori sublimati | Previene l'agglomerazione di massa e garantisce l'uniformità del film |

| Elaborazione disaccoppiata | Separa l'evaporazione dalla cristallizzazione | Consente l'ottimizzazione della cinetica di nucleazione |

Eleva la tua sintesi di materiali con KINTEK

La sintesi precisa di materiali 2D richiede un controllo termico assoluto. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per soddisfare gli standard rigorosi della ricerca di laboratorio moderna.

Sia che tu stia sintetizzando nanosheet In2Se3 o sviluppando applicazioni personalizzate di film sottili, i nostri forni multizona completamente personalizzabili forniscono la stabilità termica e la precisione del gradiente necessarie per risultati riproducibili. Non lasciare che l'instabilità termica comprometta la tua ricerca: collabora con KINTEK per ingegnerizzare il tuo successo.

Pronto a ottimizzare il tuo processo CVD? Contatta i nostri esperti oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Fan Zhang, Chenggang Tao. Atomic-scale manipulation of polar domain boundaries in monolayer ferroelectric In2Se3. DOI: 10.1038/s41467-023-44642-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali processi comuni sono abilitati dai forni a tubo? Sblocca una lavorazione termica precisa per il tuo laboratorio

- Come vengono utilizzati i forni a letto fluido verticale tubolari nella movimentazione e lavorazione dei materiali? Ottieni un'elaborazione termica uniforme per le polveri

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge un forno tubolare da laboratorio nel trattamento di ricottura dell'acciaio a basso tenore di carbonio? Precisione termica per nanocompositi

- Quali condizioni tecniche fornisce un forno a atmosfera tubolare per Cu/TiO2/ZSM-5? Ottimizzare la riduzione del catalizzatore

- Che cos'è un forno a tubo diviso e cosa lo rende versatile? Sblocca un facile accesso e flessibilità per il tuo laboratorio

- Quali sono i settori principali che utilizzano i forni a tubo sdoppiato? Essenziali per la lavorazione dei materiali ad alta temperatura

- In che modo un forno tubolare ad alta temperatura contribuisce alla regolazione dei pori delle nanofibre di carbonio? Ingegneria di precisione