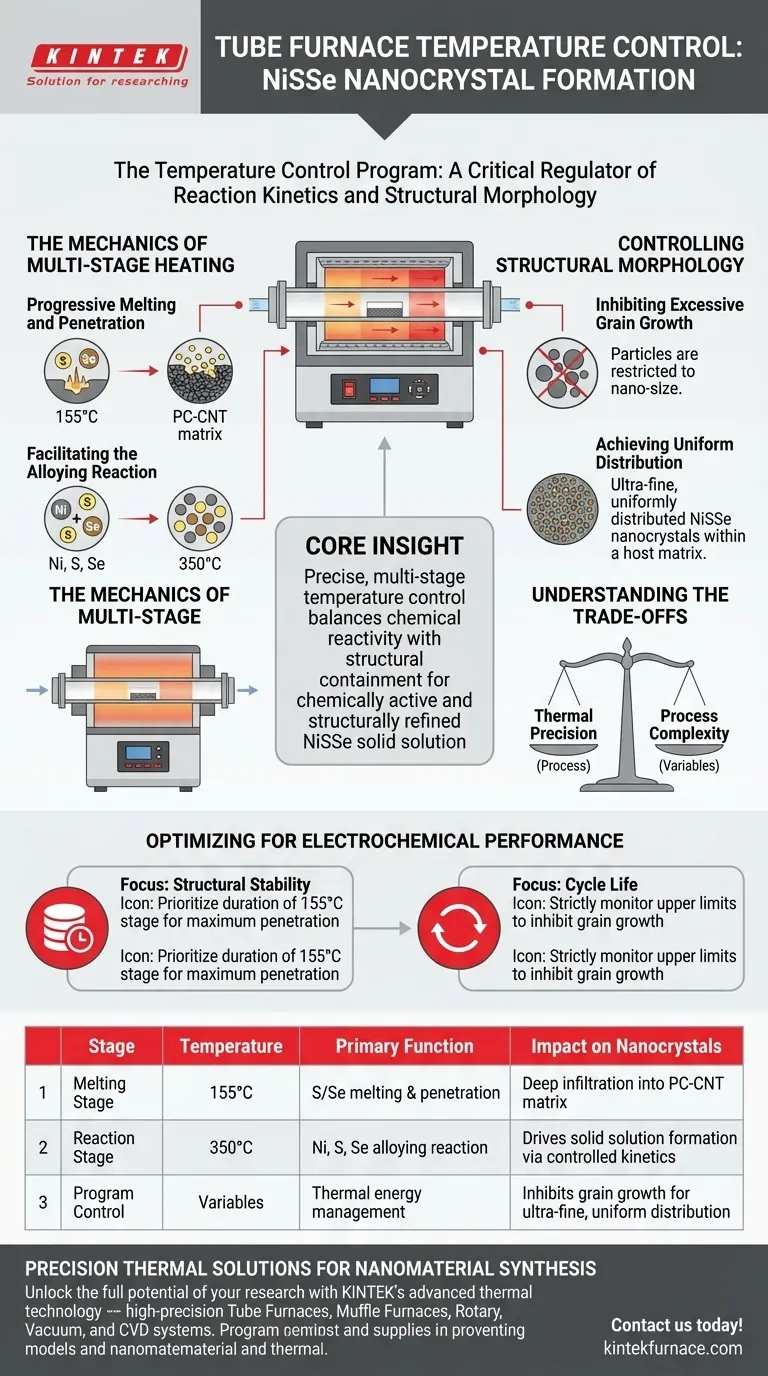

Il programma di controllo della temperatura agisce come un regolatore critico della cinetica di reazione e della morfologia strutturale. Implementando un profilo di riscaldamento a più stadi, che mira specificamente a plateau come 155 °C e 350 °C, il forno tubolare garantisce la fusione e la penetrazione progressive delle polveri di zolfo e selenio. Questo approccio a stadi consente una reazione di lega completa con il nichel, impedendo al contempo che i nanocristalli crescano eccessivamente.

Concetto chiave: Il controllo preciso della temperatura a più stadi è il meccanismo che bilancia la reattività chimica con il contenimento strutturale. Consente la formazione di una soluzione solida di NiSSe che è sia chimicamente attiva che strutturalmente raffinata, essenziale per sopravvivere allo stress fisico del ciclo elettrochimico.

La meccanica del riscaldamento a più stadi

Fusione e penetrazione progressive

Un processo di riscaldamento standard a stadio singolo porta spesso a velocità di reazione non uniformi. Utilizzando un programma a più stadi, il forno consente allo zolfo e al selenio di fondere gradualmente.

Questa fusione controllata garantisce che questi reagenti possano penetrare a fondo nella matrice di nanotubi di carbonio porosi (PC-CNT) prima che inizi la reazione principale. Questa infiltrazione profonda è necessaria per una sintesi uniforme del materiale.

Facilitare la reazione di lega

Una volta che i reagenti sono adeguatamente dispersi, la temperatura viene aumentata allo stadio di reazione (ad es. 350 °C).

Questo livello di temperatura più elevato guida la reazione di lega tra nichel, zolfo e selenio. Poiché i reagenti sono stati pre-distribuiti durante lo stadio a temperatura più bassa, la reazione risultante è coerente in tutto il materiale.

Controllo della morfologia strutturale

Inibizione della crescita eccessiva dei grani

Uno dei rischi più significativi nella sintesi di nanocristalli è la tendenza delle particelle ad aggregarsi e a crescere eccessivamente.

Il preciso programma di temperatura limita questo comportamento. Controllando l'apporto di energia termica, il processo inibisce la crescita eccessiva dei grani, garantendo che le particelle rimangano nel regime "nano".

Ottenere una distribuzione uniforme

Il risultato di questo processo controllato è la formazione di nanocristalli di NiSSe ultrafini.

Questi cristalli non sono solo piccoli, ma sono anche uniformemente distribuiti all'interno della matrice ospite. Questa uniformità è un risultato diretto della gestione precisa della temperatura che impedisce punti caldi o zone di reazione non uniformi.

Comprensione dei compromessi

Precisione termica vs. Complessità del processo

Sebbene un programma a più stadi produca risultati superiori, introduce variabili che devono essere gestite rigorosamente.

Se il tempo di permanenza allo stadio di fusione (155 °C) è troppo breve, la penetrazione nella matrice PC-CNT sarà incompleta, portando all'agglomerazione superficiale. Al contrario, se la velocità di rampa allo stadio di lega (350 °C) è incontrollata, si rischia di sovrascrivere i meccanismi di inibizione della crescita dei grani.

Il costo dell'instabilità termica

Senza un controllo preciso, la fase di "soluzione solida" può separarsi o formare aggregati irregolari.

Questa mancanza di uniformità degrada la capacità del materiale di accomodare l'espansione volumetrica in seguito. La struttura "ultrafine" creata dal programma fornisce il cuscinetto meccanico durante i cicli di carica e scarica elettrochimica.

Ottimizzazione per le prestazioni elettrochimiche

Per sfruttare questo controllo della temperatura per risultati specifici, considera quanto segue:

- Se il tuo obiettivo principale è la stabilità strutturale: Dai priorità alla durata dello stadio a bassa temperatura (155 °C) per garantire la massima penetrazione nella matrice porosa prima della reazione.

- Se il tuo obiettivo principale è la durata del ciclo: monitora rigorosamente i limiti di temperatura superiori per inibire la crescita dei grani, poiché i nanocristalli più piccoli resistono meglio all'espansione volumetrica dei cicli di carica.

L'efficacia del tuo materiale NiSSe è determinata non solo dagli ingredienti, ma dall'architettura termica utilizzata per assemblarli.

Tabella riassuntiva:

| Stadio | Temperatura | Funzione principale | Impatto sui nanocristalli |

|---|---|---|---|

| Stadio di fusione | 155 °C | Fusione e penetrazione di zolfo/selenio | Garantisce una profonda infiltrazione nella matrice PC-CNT |

| Stadio di reazione | 350 °C | Reazione di lega Ni, S, Se | Guida la formazione di soluzioni solide tramite cinetica controllata |

| Controllo del programma | Variabili | Gestione dell'energia termica | Inibisce la crescita dei grani per una distribuzione ultrafine e uniforme |

Soluzioni termiche di precisione per la sintesi di nanomateriali

Sblocca il pieno potenziale della tua ricerca con la tecnologia termica avanzata di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, KINTEK offre Forni Tubolari, Forni a Muffola, sistemi Rotativi, Sottovuoto e CVD ad alta precisione, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di riscaldamento a più stadi.

Che tu stia sintetizzando nanocristalli di NiSSe o sviluppando materiali elettrochimici di prossima generazione, i nostri sistemi forniscono la stabilità termica e l'accuratezza della velocità di rampa necessarie per prevenire la crescita dei grani e garantire l'uniformità del materiale.

Pronto a migliorare le prestazioni del tuo materiale? Contattaci oggi stesso per discutere le tue esigenze uniche con i nostri specialisti tecnici!

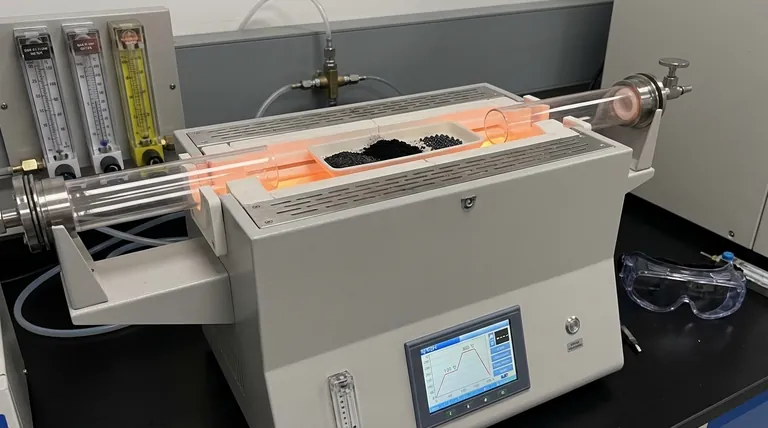

Guida Visiva

Riferimenti

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali condizioni critiche fornisce un forno tubolare per il trattamento delle membrane TR-PBO? Raggiungere un riarrangiamento termico perfetto

- Come un forno a tubo facilita la crescita di strati di ossido controllati sull'acciaio al carbonio X70? Precisione ingegneristica

- Perché è necessario un sistema di controllo del flusso di azoto per un forno tubolare? Prevenire l'ossidazione e garantire la resa di carbonizzazione

- Quali sono le funzioni primarie di un forno tubolare per materiali derivati da ZIF? Ottimizzazione della Carbonizzazione e della Porosità

- Perché viene utilizzato un reattore tubolare a letto fisso per il processo di riduzione in situ? Migliorare l'efficienza di attivazione del catalizzatore

- Quali sono le caratteristiche chiave che garantiscono durabilità e sicurezza nelle moderne fornaci a tubo da laboratorio? Scopri soluzioni affidabili per alte temperature

- Cos'è un forno a tubo e quali sono le sue caratteristiche principali? Scopri il riscaldamento di precisione per il tuo laboratorio

- Quale ruolo svolge un forno a tubo sotto vuoto nel ricottura NPCu? Raggiungere un'omogeneizzazione strutturale precisa