Un forno di nitrurazione a gas dotato di un sistema di controllo dell'atmosfera è fondamentale perché crea l'ambiente termochimico preciso richiesto per modificare le superfici di titanio senza distruggere l'integrità strutturale del materiale. Mantenendo un'atmosfera di azoto puro ad alte temperature (1000 °C), il sistema consente la diffusione dell'azoto nella lega, prevenendo rigorosamente la contaminazione da ossigeno o idrogeno. Questo processo crea un rivestimento composito multistrato robusto che migliora le prestazioni superficiali preservando le proprietà meccaniche fondamentali della lega.

Concetto chiave: Il titanio è altamente reattivo ad alte temperature; senza un rigoroso controllo dell'atmosfera, assorbe contaminanti che causano fragilità. Questa tecnologia del forno fornisce la protezione necessaria per preservare la duttilità, guidando al contempo le reazioni chimiche necessarie per migliorare la resistenza alla corrosione e la conduttività.

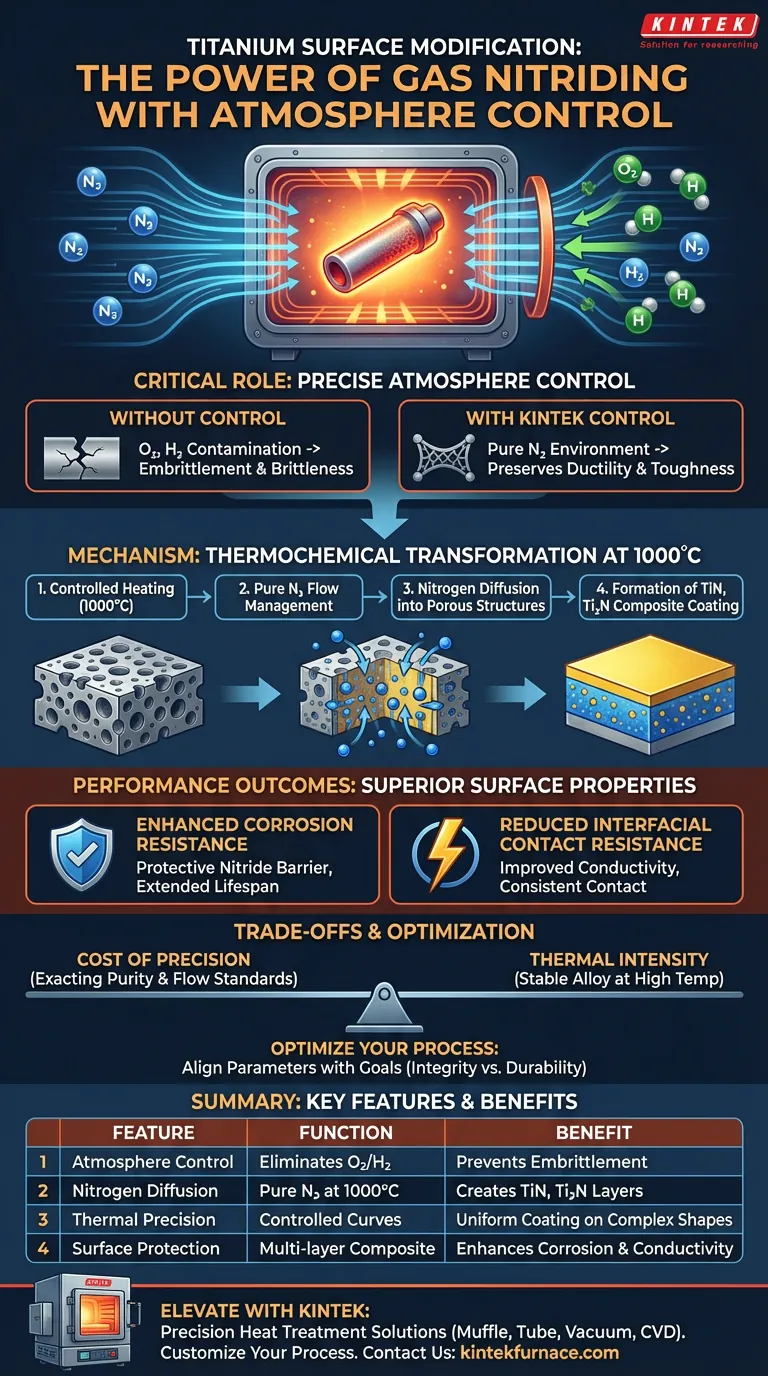

Il ruolo critico del controllo dell'atmosfera

Prevenzione dell'infragilimento del materiale

Le leghe di titanio hanno una forte affinità per l'ossigeno e l'idrogeno quando esposte ad alte temperature.

Se esposta a questi elementi durante il trattamento termico, la lega si contamina. Ciò porta a un grave infragilimento, compromettendo la sicurezza strutturale del materiale.

Un forno a atmosfera controllata garantisce un ambiente ultra-pulito. Ciò preserva la duttilità e la tenacità originali del materiale impedendo reazioni chimiche indesiderate durante il riscaldamento.

Abilitazione di reazioni termochimiche precise

Il forno facilita specifiche reazioni termochimiche utilizzando un'atmosfera di azoto puro ($N_2$) a 1000 °C.

Non si tratta solo di riscaldamento; si tratta di gestire l'interazione chimica tra il gas e il metallo.

Controllando le portate di azoto e le curve di riscaldamento, il sistema garantisce che la reazione proceda a un ritmo controllato, con conseguente modifica superficiale uniforme.

Meccanismo di modifica superficiale

Diffusione in strutture porose

Uno dei distinti vantaggi di questa tecnologia è la sua capacità di trattare geometrie complesse.

L'atmosfera di azoto controllata consente alle molecole di diffondersi efficacemente nelle superfici interne delle strutture porose.

Ciò garantisce che anche le aree difficili da raggiungere all'interno del componente in titanio ricevano lo stesso livello di trattamento superficiale dell'esterno.

Formazione di rivestimenti compositi

Il processo di diffusione porta alla formazione di un rivestimento composito multistrato.

Questo rivestimento è costituito da Nitruro di Titanio (TiN), $Ti_2N$ e soluzioni solide di azoto.

Questi specifici composti chimici sono responsabili dei drastici cambiamenti nelle proprietà superficiali rispetto alla lega grezza.

Risultati delle prestazioni

Maggiore resistenza alla corrosione

La formazione di strati di nitruro agisce come barriera protettiva.

Questo trattamento termico protetto dall'atmosfera è essenziale per aumentare significativamente la resistenza alla corrosione del materiale, prolungando la durata del componente in ambienti difficili.

Ridotta resistenza di contatto interfaciale

Oltre alla protezione, il trattamento altera le proprietà di interazione elettrica e fisica della superficie.

Il processo di nitrurazione riduce efficacemente la resistenza di contatto interfaciale. Ciò è fondamentale per le applicazioni in cui è richiesta una conduttività costante o un contatto a bassa resistenza.

Comprensione dei compromessi

Il costo della precisione

Ottenere questi risultati richiede standard rigorosi. L'atmosfera di azoto "pura" e le portate "precise" menzionate non sono opzionali; lievi deviazioni possono causare un rivestimento incoerente o contaminazione.

Intensità termica

Il processo richiede il riscaldamento a 1000 °C. Sebbene necessario per la diffusione, questa alta temperatura richiede che la specifica lega di titanio trattata agisca stabilmente in questo intervallo senza cambiamenti di fase indesiderati che potrebbero alterare le sue proprietà meccaniche fondamentali.

Ottimizzazione del trattamento superficiale del titanio

Per ottenere il massimo valore da un forno di nitrurazione a gas, allinea i parametri del tuo processo con i tuoi specifici obiettivi ingegneristici:

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità alla purezza dell'atmosfera per eliminare rigorosamente ossigeno e idrogeno, garantendo che la lega mantenga la sua duttilità e tenacità.

- Se il tuo obiettivo principale è la durabilità superficiale: Concentrati sulla precisione delle curve di riscaldamento e del flusso di azoto per massimizzare la formazione degli strati compositi TiN e $Ti_2N$ per una resistenza alla corrosione ottimale.

In definitiva, questa tecnologia trasforma l'elevata reattività del titanio da un difetto a un vantaggio, sfruttandola per creare proprietà superficiali superiori senza compromettere la resistenza fondamentale del metallo.

Tabella riassuntiva:

| Caratteristica | Funzione nella nitrurazione del titanio | Beneficio per il materiale |

|---|---|---|

| Controllo dell'atmosfera | Elimina ossigeno e idrogeno | Previene l'infragilimento e preserva la duttilità |

| Diffusione dell'azoto | Erogazione di N2 puro a 1000 °C | Crea strati di TiN, Ti2N e soluzioni solide |

| Precisione termica | Curve di riscaldamento controllate | Garantisce un rivestimento uniforme su forme complesse/porose |

| Protezione superficiale | Forma un composito multistrato | Migliora la resistenza alla corrosione e la conduttività |

Migliora le prestazioni dei tuoi materiali con KINTEK

Massimizza il potenziale delle tue leghe di titanio con le soluzioni di trattamento termico ingegnerizzate di precisione di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alte prestazioni progettati per soddisfare gli standard di controllo dell'atmosfera più rigorosi.

Sia che tu richieda una modifica superficiale uniforme o la prevenzione dell'infragilimento del materiale, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare i tuoi processi termici?

Contatta KINTEK oggi stesso per una consulenza esperta e scopri come la nostra tecnologia avanzata di forni offre risultati superiori per il tuo laboratorio o impianto industriale.

Guida Visiva

Riferimenti

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché è necessario un forno a reazione ad alta temperatura con controllo della CO2 per il carbone attivo? Sblocca la massima porosità

- In che modo l'atmosfera del forno influisce sulle proprietà finali di un materiale? Padroneggia l'ingegneria dei materiali con atmosfere controllate

- Perché è necessario un sistema di reattore a letto fisso con controllo della temperatura ad alta precisione per il biochar? Raggiungere una precisione di +/-3°C

- Come giova un'atmosfera reattiva del forno al trattamento termico? Migliora la durezza superficiale e la resistenza all'usura

- Perché è necessario utilizzare un forno a atmosfera con gas argon? Garantire una precisa austenitizzazione e protezione della lega

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è il ruolo di un forno ad aria a convezione industriale nella costruzione delle curve TTS del Nitinol? Ottenere un trattamento termico preciso

- Qual è il ruolo dell'argon nei forni ad atmosfera? Garantire la purezza e prevenire l'ossidazione nel trattamento termico