Alla sua base, un'atmosfera reattiva del forno è una miscela di gas precisamente controllata che innesca intenzionalmente reazioni chimiche sulla superficie di un pezzo durante il trattamento termico. A differenza di una semplice atmosfera protettiva, il suo scopo principale non è solo prevenire danni ma modificare attivamente la chimica superficiale del materiale, migliorando così proprietà specifiche come la durezza e la resistenza all'usura.

La distinzione cruciale da comprendere è che un'atmosfera reattiva non è uno scudo passivo ma uno strumento ingegneristico attivo. Trasforma la superficie di un componente fornendo elementi chimici chiave, trasformando un processo standard di trattamento termico in una sofisticata tecnica di modificazione superficiale.

Il duplice ruolo dell'atmosfera nel trattamento termico

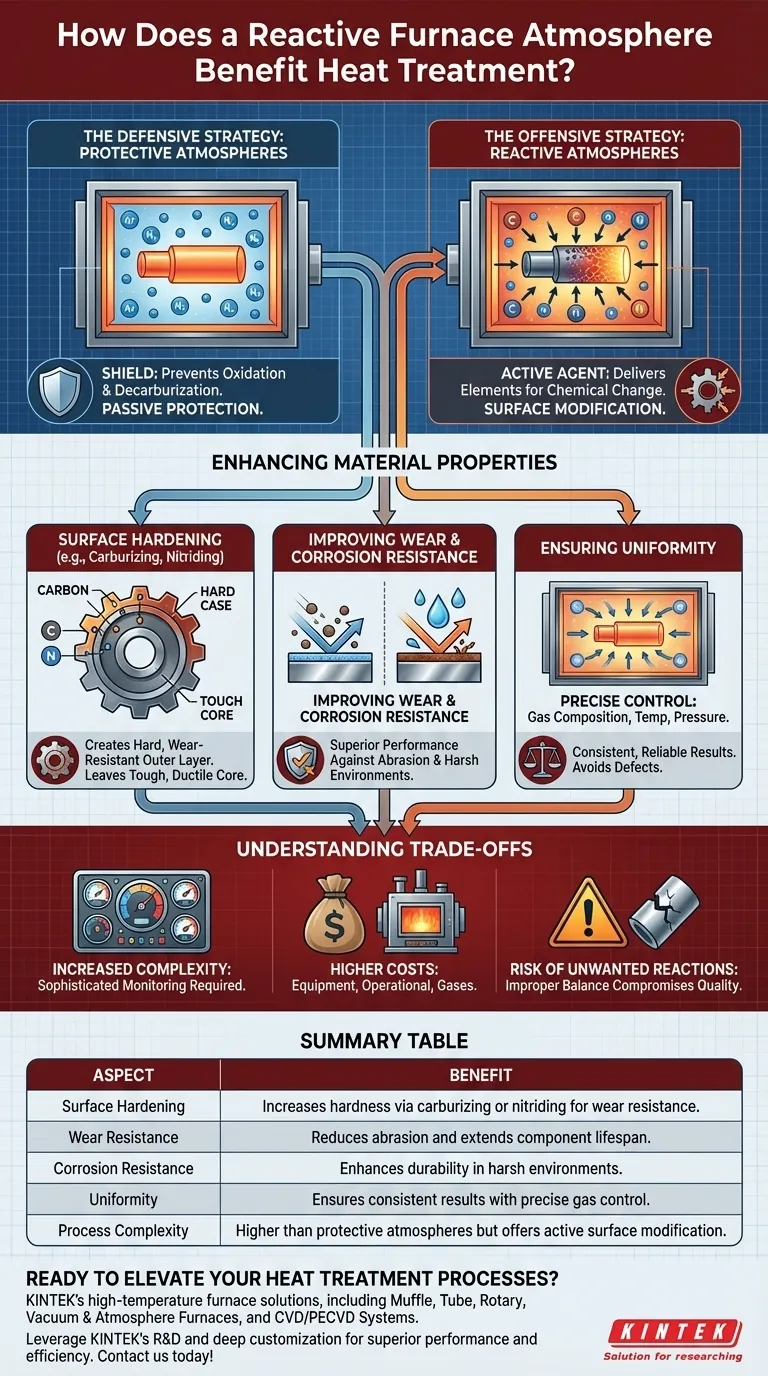

Per cogliere il beneficio di un'atmosfera reattiva, bisogna prima comprendere le due strategie atmosferiche fondamentali nel trattamento termico: protezione e reazione. Le alte temperature rendono i metalli altamente suscettibili a cambiamenti chimici, e controllare l'atmosfera è il modo in cui stabiliamo quali saranno questi cambiamenti.

La strategia difensiva: atmosfere protettive

Un'atmosfera protettiva funge da scudo. Il suo obiettivo è impedire che il pezzo metallico caldo reagisca con elementi dannosi nell'aria, principalmente ossigeno e vapore acqueo.

Questo approccio previene difetti comuni come l'ossidazione (scagliatura) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), che possono compromettere l'integrità e le prestazioni di un pezzo. Gas inerti come argon o azoto sono spesso utilizzati per questo scopo.

La strategia offensiva: atmosfere reattive

Un'atmosfera reattiva adotta un approccio attivo, o "offensivo". È progettata per essere l'agente primario del cambiamento.

Questa atmosfera agisce come un vettore, trasportando elementi specifici e desiderabili alla superficie del pezzo. Ciò induce una reazione chimica controllata che altera fondamentalmente la composizione e la microstruttura della superficie.

Come le atmosfere reattive migliorano le proprietà dei materiali

Utilizzando l'atmosfera come meccanismo di consegna per il cambiamento chimico, gli ingegneri possono ottenere miglioramenti significativi nelle caratteristiche finali di un materiale.

Fornitura di elementi per l'indurimento superficiale

L'applicazione più comune è l'indurimento superficiale, noto anche come tempra superficiale. Introducendo carbonio (carburazione) o azoto (nitrurazione) nell'atmosfera, questi elementi si diffondono nella superficie di un pezzo d'acciaio.

Ciò crea una "cassa" esterna estremamente dura e resistente all'usura, lasciando il "nucleo" interno del materiale più tenace e duttile. Il risultato è un componente che può resistere all'abrasione superficiale pur resistendo alla frattura da impatto.

Miglioramento della resistenza all'usura e alla corrosione

I cambiamenti chimici impartiti da un'atmosfera reattiva portano direttamente a prestazioni superiori. Una superficie più dura ha naturalmente una migliore resistenza all'usura.

Inoltre, l'introduzione di elementi come l'azoto può anche migliorare significativamente la resistenza alla corrosione di un materiale, prolungando la vita utile del componente in ambienti difficili.

Garantire l'uniformità attraverso un controllo preciso

I moderni forni ad atmosfera forniscono il controllo preciso necessario per il successo di queste reazioni. La regolazione della composizione del gas, della temperatura e della pressione garantisce che la reazione chimica sia uniforme su tutta la superficie del pezzo.

Questa precisione è fondamentale per produrre risultati coerenti e affidabili ed evitare difetti che potrebbero derivare da una reazione incontrollata o sbilanciata.

Comprendere i compromessi

Sebbene potente, l'impiego di un'atmosfera reattiva introduce complessità che è importante riconoscere.

Maggiore complessità del processo

La gestione di una miscela di gas reattiva è intrinsecamente più complessa rispetto all'uso di un gas inerte o dell'aria. Richiede sofisticati sistemi di monitoraggio e controllo per mantenere l'equilibrio chimico preciso necessario per la reazione desiderata.

Costi più elevati di attrezzature e operativi

I forni in grado di gestire atmosfere reattive, insieme al costo dei gas stessi, rappresentano un investimento più elevato. La supervisione tecnica richiesta per eseguire questi processi in modo sicuro ed efficace aumenta anche i costi operativi.

Il rischio di reazioni indesiderate

Se non controllata perfettamente, un'atmosfera reattiva può causare problemi. Uno squilibrio gassoso improprio può portare alla formazione di microstrutture indesiderate, infragilimento o altri difetti superficiali che compromettono la qualità del pezzo.

Fare la scelta giusta per il proprio obiettivo

La scelta dell'atmosfera del forno corretta è una decisione critica che dipende interamente dal risultato desiderato per il materiale.

- Se il tuo obiettivo principale è prevenire danni superficiali come l'ossidazione durante la ricottura: un'atmosfera protettiva (inerte) è la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è aumentare significativamente la durezza superficiale e la resistenza all'usura: un'atmosfera reattiva per processi come la carburazione o la nitrurazione è essenziale.

- Se il tuo obiettivo principale è un semplice scarico delle tensioni su una parte non critica: un'atmosfera meno complessa, o anche l'aria per alcune leghe, potrebbe essere sufficiente e più economica.

In definitiva, scegliere un'atmosfera reattiva significa che stai deliberatamente usando la chimica come strumento per ingegnerizzare una superficie del materiale superiore.

Tabella riassuntiva:

| Aspetto | Beneficio |

|---|---|

| Indurimento superficiale | Aumenta la durezza tramite carburazione o nitrurazione per la resistenza all'usura. |

| Resistenza all'usura | Riduce l'abrasione e prolunga la vita utile del componente. |

| Resistenza alla corrosione | Migliora la durabilità in ambienti difficili. |

| Uniformità | Garantisce risultati coerenti con un controllo preciso del gas. |

| Complessità del processo | Superiore alle atmosfere protettive ma offre una modificazione superficiale attiva. |

Pronto a elevare i tuoi processi di trattamento termico con soluzioni avanzate per forni? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu stia mirando a un maggiore indurimento superficiale o a migliori proprietà dei materiali, la nostra esperienza garantisce risultati ottimali. Contattaci oggi per discutere come possiamo aiutarti a raggiungere prestazioni ed efficienza superiori nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale