In sostanza, il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale creando un ambiente chimicamente inerte. Questo scudo protettivo impedisce le reazioni dannose, come l'ossidazione e la decarburazione, che altrimenti si verificherebbero ad alte temperature in presenza di aria, consentendo ai meccanismi di rafforzamento previsti di funzionare con la massima efficacia.

L'intuizione cruciale è che in questo contesto, l'azoto non è un agente di rafforzamento attivo. Agisce invece come una guardia del corpo perfetta e neutra per la superficie del materiale, prevenendo difetti di indebolimento e garantendo il successo del processo di trattamento termico effettivo.

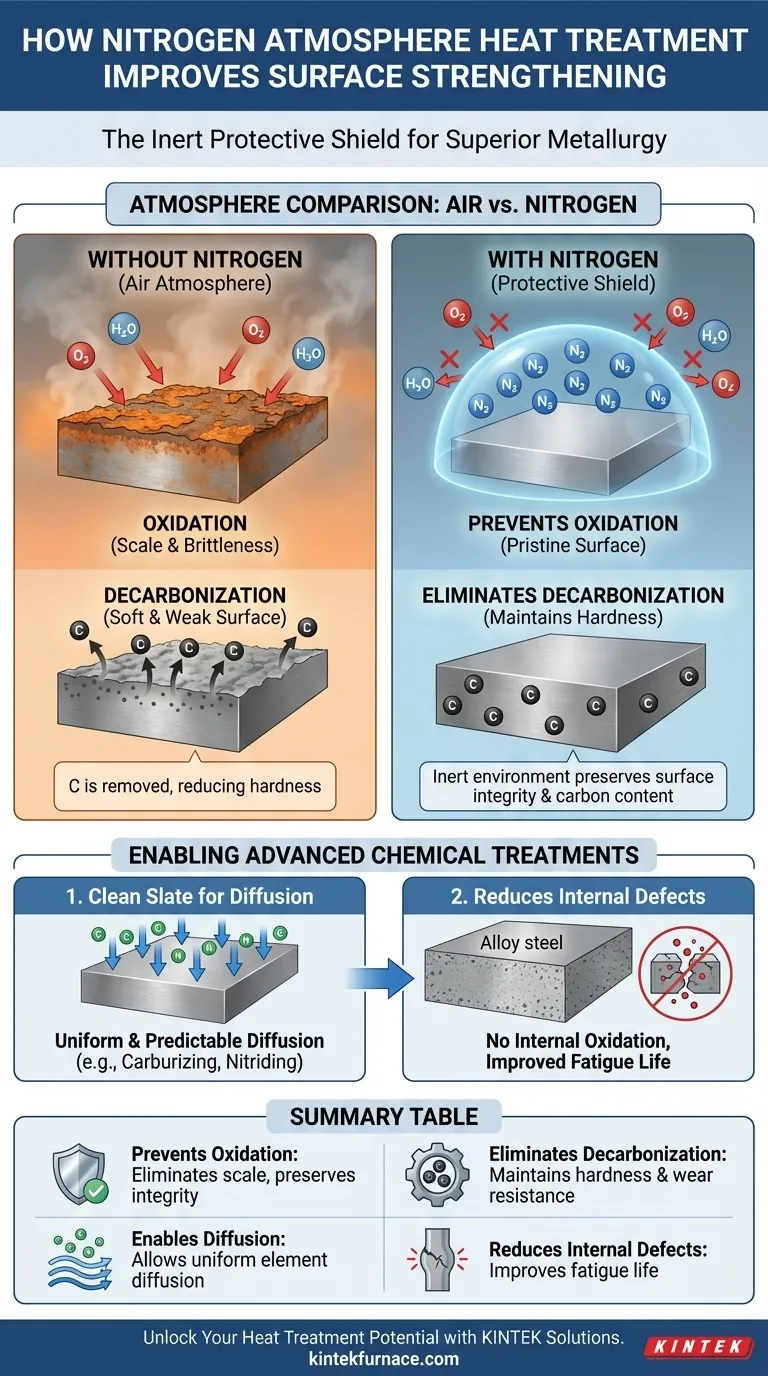

Il ruolo dell'azoto come scudo protettivo

Per comprendere il beneficio, dobbiamo prima considerare cosa succede durante il trattamento termico in una normale atmosfera d'aria. Le alte temperature richieste per processi come la tempra o la ricottura accelerano le reazioni chimiche tra la superficie del metallo e l'aria circostante.

Prevenzione dell'ossidazione

A temperature elevate, l'ossigeno reagisce prontamente con il ferro nell'acciaio per formare uno strato di ossido di ferro, comunemente noto come scaglia. Questa scaglia è fragile, friabile e dannosa per le proprietà finali del componente.

Un'atmosfera di azoto sposta l'ossigeno nel forno, creando un ambiente in cui l'ossidazione semplicemente non può verificarsi. Ciò preserva la superficie metallica incontaminata del pezzo, eliminando la necessità di costose e potenzialmente dannose operazioni di pulizia post-trattamento come la sabbiatura o il decapaggio acido.

Eliminazione della decarburazione

La decarburazione è un'altra reazione dannosa in cui l'ossigeno o il vapore acqueo reagiscono con il carbonio presente nello strato superficiale dell'acciaio, estraendolo dal materiale. Poiché il carbonio è l'elemento principale responsabile della durezza dell'acciaio, la sua perdita si traduce in una superficie morbida e debole.

Fornendo un ambiente inerte, un'atmosfera di azoto previene queste reazioni, assicurando che il contenuto di carbonio — e quindi la potenziale durezza e resistenza all'usura — della superficie rimanga esattamente come progettato.

Consentire trattamenti termochimici superiori

Molte tecniche di rafforzamento avanzate prevedono la diffusione di altri elementi nella superficie dell'acciaio. Un'atmosfera di azoto non è solo protettiva; è un prerequisito fondamentale per la qualità e l'affidabilità di questi processi.

Una tela pulita per la diffusione

Processi come la cementazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) si basano sulla diffusione di elementi nella superficie dell'acciaio. Se è presente uno strato di ossido, agisce come una barriera, bloccando o ostacolando questa diffusione.

Ciò porta a profondità del rivestimento irregolari e durezza incoerente. Un'atmosfera a base di azoto assicura che la superficie sia perfettamente pulita, consentendo una diffusione uniforme e prevedibile, fondamentale per componenti ad alte prestazioni come ingranaggi e cuscinetti.

Riduzione dei difetti interni

Per gli acciai legati contenenti elementi come cromo, manganese o silicio, l'ossigeno può causare un problema ancora più insidioso: l'ossidazione interna. Gli atomi di ossigeno possono diffondere per una breve distanza nel materiale e formare particelle di ossido microscopiche sotto la superficie.

Questi ossidi interni agiscono come punti di concentrazione dello stress, riducendo gravemente la vita a fatica del materiale. Un'atmosfera di azoto puro elimina la fonte di ossigeno, prevenendo così la formazione di questi difetti interni che riducono la resistenza.

Comprendere i compromessi

Sebbene le atmosfere a base di azoto offrano risultati superiori, è importante comprenderne il contesto e perché esistono altri metodi.

Atmosfere inerti contro attive

Qui l'attenzione è sull'azoto come gas vettore inerte. Il suo compito è non fare nulla. Questo è distinto dai processi come la nitrurazione in atmosfera gassosa, in cui l'atmosfera (spesso una miscela di azoto e ammoniaca) è intenzionalmente progettata per essere attiva e donare atomi di azoto alla superficie per formare composti nitruri duri.

Il riferimento all'evitare l'«infragilimento da azoto» è fondamentale. L'uso di azoto puro e secco come scudo previene reazioni indesiderate. Atmosfere controllate in modo improprio possono inavvertitamente aggiungere troppo azoto, portando a fragilità.

Confronto con i metodi precedenti

I riferimenti indicano che i metodi più vecchi come il trattamento a vapore o l'ossidazione controllata aumentano la vita utile dell'utensile solo del 30-50%. Ciò è dovuto al fatto che questi processi creano un sottile strato di ossido duro ma fragile (come l'ossido nero) sulla superficie.

Questo ossido fornisce una certa resistenza all'usura e alla corrosione, ma è fondamentalmente inferiore a una superficie rafforzata attraverso una tempra o cementazione priva di difetti. Le atmosfere di azoto consentono questi meccanismi di rafforzamento più robusti e successivi, producendo prestazioni e affidabilità di gran lunga superiori.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'atmosfera corretta del forno non è solo un dettaglio procedurale; è fondamentale per ottenere le proprietà metallurgiche desiderate del componente finale.

- Se il tuo obiettivo principale è la massima durezza superficiale e resistenza a fatica: Un'atmosfera a base di azoto è essenziale per prevenire difetti e garantire il successo dei trattamenti di tempra o termochimici.

- Se il tuo obiettivo principale è la resistenza alla corrosione e all'usura a basso costo per parti non critiche: Un processo di ossidazione controllata più vecchio, come la brunitura a vapore, può essere una scelta sufficiente ed economica.

- Se il tuo obiettivo è aggiungere intenzionalmente azoto alla superficie (nitrurazione): Avrai bisogno di un'atmosfera attiva specifica contenente una fonte di azoto dissociato, che è un processo diverso dall'uso dell'azoto come scudo protettivo.

In definitiva, l'utilizzo di un'atmosfera di azoto è una decisione per controllare con precisione l'ambiente del processo, prevenendo reazioni casuali e dannose e garantendo il raggiungimento della trasformazione metallurgica prevista.

Tabella riassuntiva:

| Aspetto chiave | Ruolo nel rafforzamento superficiale |

|---|---|

| Previene l'ossidazione | Elimina la formazione di scaglie, preservando l'integrità superficiale |

| Elimina la decarburazione | Mantiene il contenuto di carbonio per la durezza e la resistenza all'usura |

| Consente la diffusione | Permette la diffusione uniforme degli elementi in processi come la cementazione |

| Riduce i difetti interni | Previene l'ossidazione interna, migliorando la vita a fatica |

Sblocca il pieno potenziale dei tuoi processi di trattamento termico con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura personalizzate in base alle vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da profonde capacità di personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Sia che miriate alla massima durezza superficiale, alla resistenza a fatica o a trasformazioni metallurgiche precise, KINTEK garantisce risultati affidabili e privi di difetti. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico