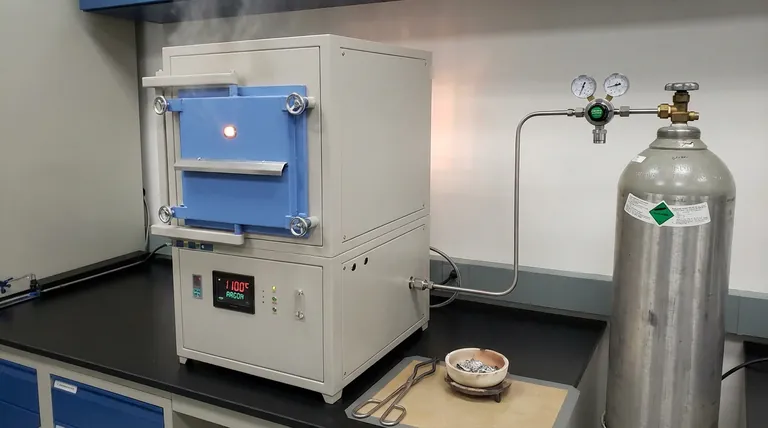

L'utilizzo di un forno a atmosfera alimentato con gas argon ad alta purezza è essenziale per creare un ambiente inerte che protegga la lega dalla reazione con l'aria circostante. Durante l'austenitizzazione ad alta temperatura a 1100°C, questa protezione previene direttamente gravi ossidazioni e decarburazioni, preservando l'integrità superficiale del campione.

Il valore primario di questa configurazione è la conservazione della fedeltà chimica. Eliminando l'interferenza atmosferica, si garantisce che le misurazioni del contenuto locale di carbonio riflettano il vero stato della matrice martensitica piuttosto che artefatti superficiali creati dall'esposizione al calore elevato.

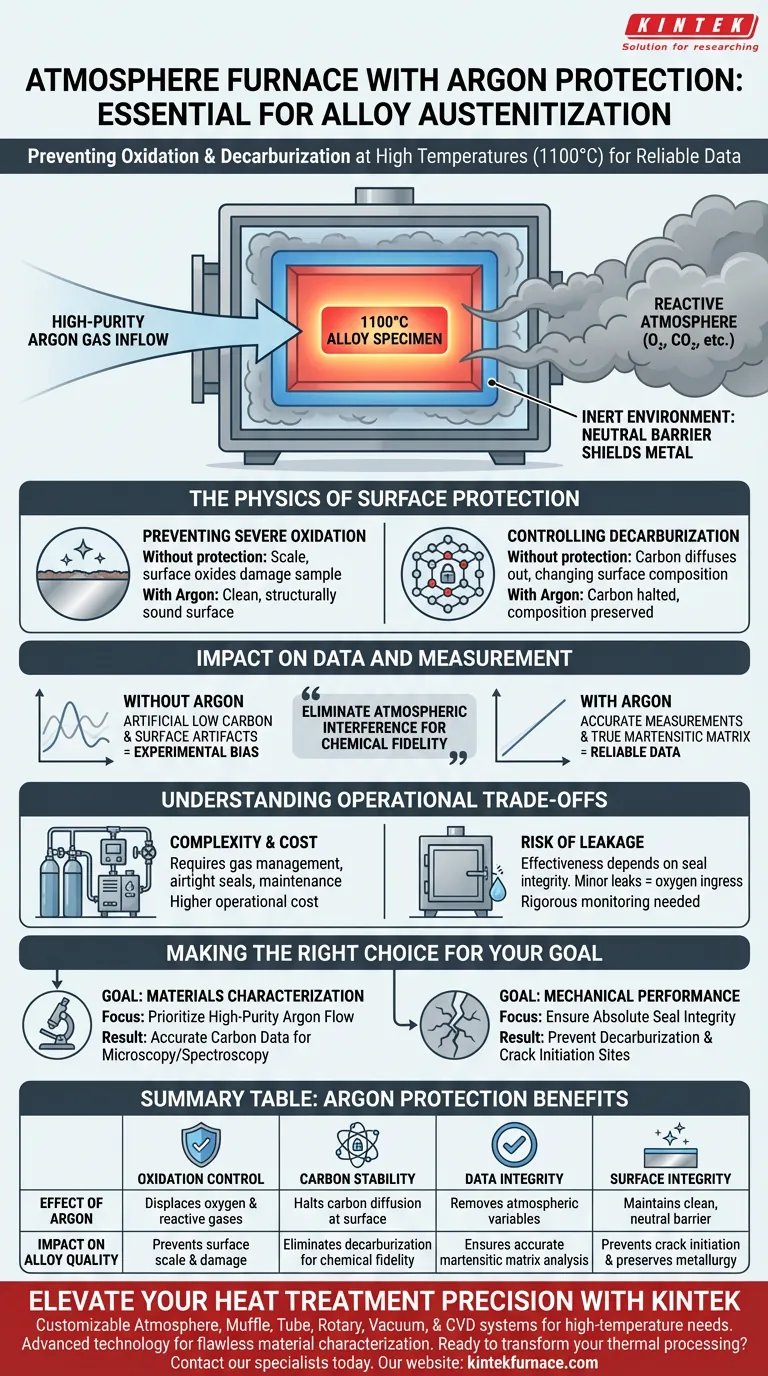

La Fisica della Protezione Superficiale

Creazione di un Ambiente Inerte

A temperature elevate come 1100°C, le superfici delle leghe diventano altamente reattive.

L'introduzione di gas argon ad alta purezza sposta l'ossigeno e altri elementi atmosferici reattivi all'interno della camera del forno.

Ciò crea una barriera neutra che impedisce fisicamente all'atmosfera di interagire con il metallo caldo.

Prevenzione di Gravi Ossidazioni

Senza protezione, il calore elevato favorisce una rapida ossidazione dell'esterno del campione.

Ciò si traduce nella formazione di scaglie o ossidi superficiali che danneggiano il campione.

La protezione con argon mitiga questo problema, garantendo che il materiale rimanga pulito e strutturalmente integro.

Controllo della Decarburazione

Le alte temperature possono causare la diffusione degli atomi di carbonio dagli strati superficiali della lega, un processo noto come decarburazione.

Questa perdita modifica la composizione chimica della superficie, rendendola distinta dal materiale del nucleo.

Un'atmosfera inerte di argon arresta efficacemente questo processo di diffusione, bloccando il carbonio all'interno del reticolo.

Impatto sui Dati e sulle Misurazioni

Garantire un'Accurata Analisi del Carbonio

Per comprendere le proprietà della matrice martensitica, è necessario misurare con precisione il contenuto locale di carbonio.

Se la superficie ha subito decarburazione, le tue misurazioni mostreranno livelli di carbonio artificialmente bassi.

La protezione con argon garantisce che la composizione superficiale rimanga rappresentativa del materiale sfuso.

Eliminazione del Bias Sperimentale

La validità scientifica si basa sulla minimizzazione delle variabili esterne.

Consentire l'ossidazione o la decarburazione introduce "rumore" nei tuoi dati, creando un bias sperimentale.

Controllando l'atmosfera, si isola la variabile di interesse - la risposta della lega al calore - garantendo che i tuoi dati siano affidabili.

Comprendere i Compromessi Operativi

Complessità e Costo dell'Attrezzatura

Sebbene i forni a atmosfera offrano una protezione superiore, richiedono un'infrastruttura più complessa rispetto ai forni a scatola standard.

È necessario gestire le portate di gas, garantire forniture di argon ad alta purezza e mantenere guarnizioni a tenuta stagna.

Ciò aumenta il costo operativo e la manutenzione tecnica richiesta per il processo di trattamento termico.

Il Rischio di Perdite

L'efficacia di questo metodo dipende interamente dall'integrità della guarnizione del forno.

Anche una piccola perdita può consentire l'ingresso di ossigeno, rendendo inefficace la protezione con argon a queste alte temperature.

È richiesto un rigoroso monitoraggio dell'atmosfera del forno per prevenire la contaminazione "invisibile" dei risultati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità dei tuoi risultati di trattamento termico, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Caratterizzazione dei Materiali: Dai priorità al flusso di argon ad alta purezza per prevenire cambiamenti chimici superficiali, garantendo che la successiva microscopia o spettroscopia fornisca dati accurati sul carbonio.

- Se il tuo obiettivo principale sono le Prestazioni Meccaniche: Assicurati che l'integrità della guarnizione sia assoluta, poiché anche una minima decarburazione superficiale può fungere da sito di innesco di cricche durante i test di stress.

Controllando rigorosamente l'atmosfera, trasformerai un caotico ambiente ad alta temperatura in un preciso strumento di laboratorio.

Tabella Riassuntiva:

| Caratteristica | Effetto della Protezione con Argon | Impatto sulla Qualità della Lega |

|---|---|---|

| Controllo dell'Ossidazione | Sposta ossigeno e gas reattivi | Previene scaglie superficiali e danni al campione |

| Stabilità del Carbonio | Arresta la diffusione del carbonio in superficie | Elimina la decarburazione per la fedeltà chimica |

| Integrità dei Dati | Rimuove le variabili atmosferiche | Garantisce misurazioni accurate della matrice martensitica |

| Integrità Superficiale | Mantiene una barriera pulita e neutra | Previene l'innesco di cricche e preserva la metallurgia |

Eleva la Precisione del Tuo Trattamento Termico con KINTEK

Non lasciare che ossidazione o decarburazione compromettano i risultati della tua ricerca. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni a atmosfera, muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio ad alta temperatura. La nostra tecnologia avanzata di forni garantisce l'ambiente inerte necessario per una caratterizzazione dei materiali e test meccanici impeccabili.

Pronto a trasformare il tuo processo termico? Contatta oggi i nostri specialisti per trovare la soluzione di forno personalizzata perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- H. SCHAEFER, Jonathan Lentz. Phase Analysis and Measurement of Local Carbon Contents in Hypoeutectic Alloys in the System Fe-C-B-Cr-W. DOI: 10.1007/s00501-024-01436-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come migliorano i forni industriali a vuoto o ad atmosfera l'Inconel 718 dopo il WAAM? Ottimizzare resistenza e microstruttura

- Perché è necessaria un'atmosfera controllata nei forni di slegatura industriali? Padroneggia il passaggio dall'azoto all'aria

- Quali condizioni di processo fornisce un forno di ricottura a scatola per la lega Ti50Ni47Fe3? Ottimizzare i parametri di trattamento termico

- Perché è necessario un forno di ricottura ad alta temperatura da laboratorio dopo la formazione iniziale di un film sottile di perovskite?

- Come i forni ad alta temperatura facilitano la funzionalizzazione dei materiali? Ottimizzare la sintesi di catalizzatori per biodiesel

- Cos'è un forno a atmosfera controllata? Padroneggiare la lavorazione precisa dei materiali ed evitare l'ossidazione

- Quali sono le funzioni delle porte campione e delle barriere di fiamma nei forni atmosferici? Garantire controllo e sicurezza nel trattamento termico

- Come vengono utilizzate le fornaci a storta nell'industria aerospaziale? Essenziali per il trattamento termico ad alta temperatura