L'atmosfera all'interno di un forno non è uno sfondo inerte; è un ingrediente attivo nel processo di trattamento termico. Controllando i gas che circondano un materiale durante il riscaldamento, si controllano le reazioni chimiche che si verificano sulla sua superficie. Ciò determina direttamente le proprietà finali del materiale, inclusa la sua durezza, resistenza, resistenza alla corrosione e finitura superficiale.

Un'atmosfera controllata del forno è uno strumento di precisione. Va oltre il semplice prevenire danni come l'ossidazione e consente di aggiungere o rimuovere intenzionalmente elementi sulla superficie del materiale, ingegnerizzando fondamentalmente le sue caratteristiche prestazionali finali.

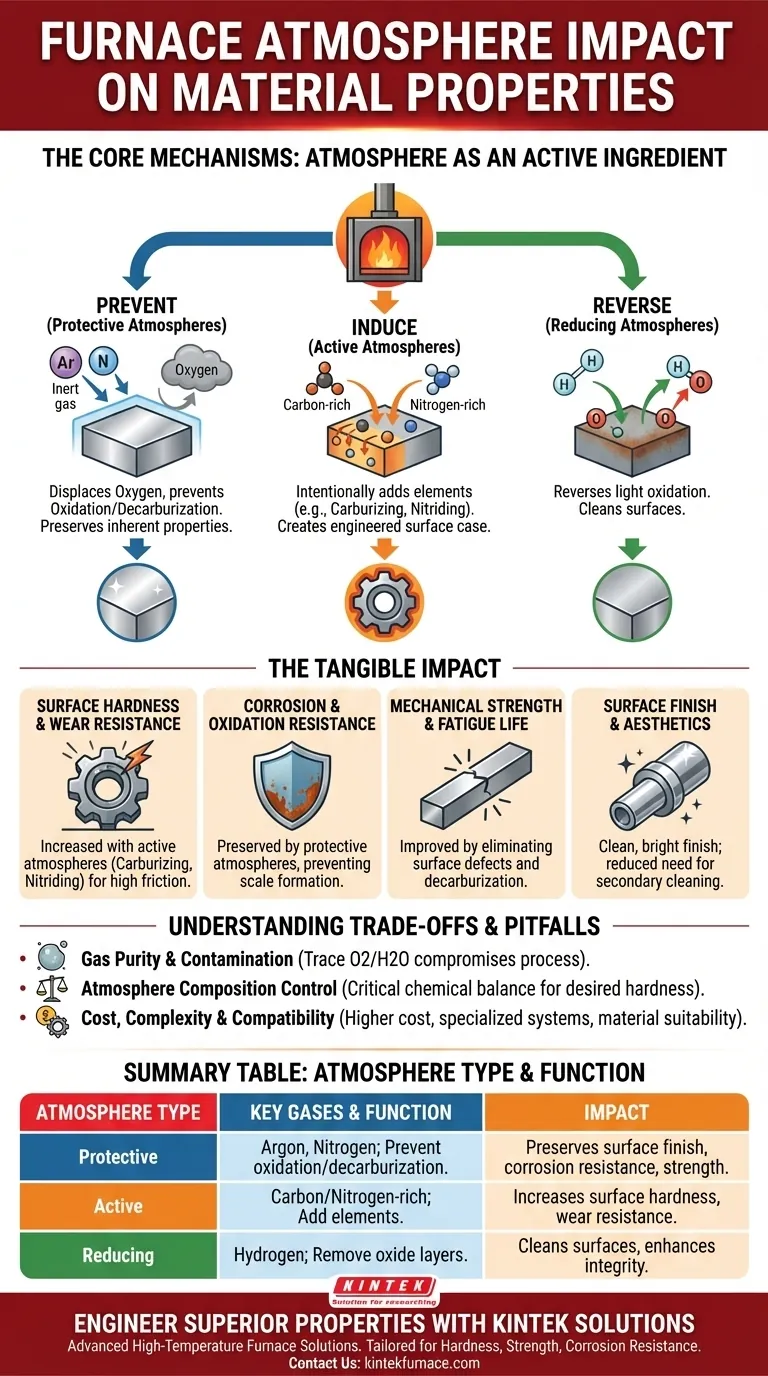

I meccanismi fondamentali: come l'atmosfera controlla le reazioni

Per comprendere l'impatto, è necessario considerare l'atmosfera come una fonte di potenziale chimico. Le alte temperature all'interno di un forno agiscono da catalizzatore, accelerando le reazioni tra il gas e il materiale.

Prevenire reazioni indesiderate (Atmosfere protettive)

La funzione più basilare di un'atmosfera controllata è proteggere il materiale dall'aria. Il riscaldamento in aria ambiente, ricca di ossigeno, provoca ossidazione (formazione di scaglie o ruggine) e, per gli acciai, decarburazione (perdita di carbonio superficiale).

Un'atmosfera inerte, che utilizza gas come argon o azoto, sposta l'ossigeno. Ciò previene queste reazioni dannose, preservando le proprietà intrinseche del materiale e garantendo una finitura superficiale pulita e brillante.

Indurre reazioni desiderate (Atmosfere attive)

Le atmosfere attive sono progettate per modificare intenzionalmente la chimica superficiale di un pezzo. Introducendo gas specifici, è possibile diffondere nuovi elementi nello strato superficiale del materiale.

Esempi comuni includono la cementazione (aggiunta di carbonio per aumentare la durezza superficiale) o la nitrurazione (aggiunta di azoto per la resistenza all'usura). Questo crea un materiale composito: un involucro duro e resistente su un nucleo più duttile.

Creare un ambiente riducente

Un'atmosfera riducente, contenente tipicamente idrogeno, può invertire la leggera ossidazione. Rimuove attivamente gli atomi di ossigeno dalla superficie del materiale, il che può essere utile per pulire pezzi che potrebbero essere stati leggermente ossidati prima del trattamento.

L'impatto tangibile sulle proprietà finali del materiale

Il controllo di queste reazioni superficiali ha un effetto diretto e prevedibile sulle prestazioni finali del componente.

Durezza superficiale e resistenza all'usura

Le atmosfere attive che aggiungono carbonio (cementazione) o azoto (nitrurazione) creano uno strato superficiale estremamente duro, o "carburato". Questo è fondamentale per componenti come ingranaggi e cuscinetti che subiscono elevati attriti e usura.

Resistenza alla corrosione e all'ossidazione

L'utilizzo di un'atmosfera protettiva previene la formazione di scaglie di ossido. Ciò non solo si traduce in una migliore finitura superficiale, ma preserva anche la naturale resistenza alla corrosione del materiale, poiché il metallo di base protettivo non viene consumato.

Resistenza meccanica e vita a fatica

I difetti superficiali come fosse di ossidazione o uno strato decarburato molle agiscono come concentratori di sforzo. Prevenendo questi difetti, un'atmosfera controllata assicura che venga realizzata la piena resistenza di massa del materiale e migliora significativamente la sua vita a fatica eliminando potenziali siti di innesco di cricche.

Finitura superficiale ed estetica

Per molte applicazioni, l'aspetto è importante. Un pezzo trattato in un'atmosfera protettiva emerge dal forno pulito, brillante e privo di scaglie. Ciò spesso elimina la necessità di operazioni di pulizia secondarie come la sabbiatura o il decapaggio chimico.

Comprendere i compromessi e le insidie comuni

Sebbene potente, il controllo dell'atmosfera non è privo di sfide. Il successo richiede precisione e una comprensione dei potenziali aspetti negativi.

Purezza del gas e contaminazione

L'efficacia di un'atmosfera dipende dalla sua purezza. Tracce di ossigeno o vapore acqueo nell'alimentazione del gas inerte possono comunque causare scolorimento e ossidazione, compromettendo l'intero processo.

Controllo della composizione dell'atmosfera

Nelle atmosfere attive, l'equilibrio chimico è fondamentale. Un potenziale di carbonio eccessivo in un'atmosfera di cementazione può portare alla formazione di fuliggine sulla superficie del pezzo. Una quantità insufficiente non riuscirà a raggiungere la durezza desiderata.

Costi e complessità

I forni a atmosfera sono più complessi e costosi da gestire rispetto ai semplici forni ad aria. Il costo dei gas inerti o dei gas di processo speciali, insieme ai sistemi di monitoraggio e sicurezza richiesti, deve essere considerato nella decisione.

Compatibilità materiale-atmosfera

Non tutte le atmosfere sono adatte a tutti i materiali. Ad esempio, sebbene l'azoto sia spesso considerato inerte, può reagire con alcune leghe come quelle contenenti titanio o alluminio ad alte temperature, formando nitruri indesiderati.

Fare la scelta giusta per il tuo obiettivo

L'atmosfera corretta è determinata interamente dal risultato desiderato per il materiale.

- Se il tuo obiettivo principale è preservare le proprietà esistenti del materiale e ottenere una superficie pulita: Utilizza un'atmosfera protettiva e inerte come azoto o argon di elevata purezza per prevenire tutte le reazioni superficiali.

- Se il tuo obiettivo principale è aumentare la durezza superficiale e la resistenza all'usura: Utilizza un'atmosfera attiva per la cementazione o la nitrurazione per diffondere elementi indurenti nella superficie.

- Se il tuo obiettivo principale è pulire una superficie leggermente ossidata durante la lavorazione: Utilizza un'atmosfera riducente contenente idrogeno per rimuovere lo strato di ossido esistente.

- Se il tuo obiettivo principale è un processo sensibile ai costi in cui la finitura superficiale non è fondamentale: Il riscaldamento in aria ambiente può essere accettabile, ma devi tenere conto della perdita di materiale dovuta alle scaglie e del potenziale degrado delle proprietà meccaniche.

Padroneggiare l'atmosfera del forno trasforma il trattamento termico da un semplice processo di riscaldamento a un preciso strumento di ingegneria dei materiali.

Tabella riassuntiva:

| Tipo di Atmosfera | Gas Chiave | Funzione Principale | Impatto sulle Proprietà del Materiale |

|---|---|---|---|

| Protettiva | Argon, Azoto | Prevenire ossidazione e decarburazione | Preserva la finitura superficiale, la resistenza alla corrosione e la resistenza meccanica |

| Attiva | Ricco di carbonio, Ricco di azoto | Aggiungere elementi tramite cementazione/nitrurazione | Aumenta la durezza superficiale e la resistenza all'usura |

| Riducente | Idrogeno | Rimuovere gli strati di ossido | Pulisce le superfici e migliora l'integrità del materiale |

Pronto a ingegnerizzare proprietà dei materiali superiori con atmosfere di forno di precisione? KINTEK sfrutta eccezionali capacità di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione assicurano che soddisfiamo le tue esigenze sperimentali uniche, fornendo durezza, resistenza e resistenza alla corrosione migliorate per i tuoi materiali. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni