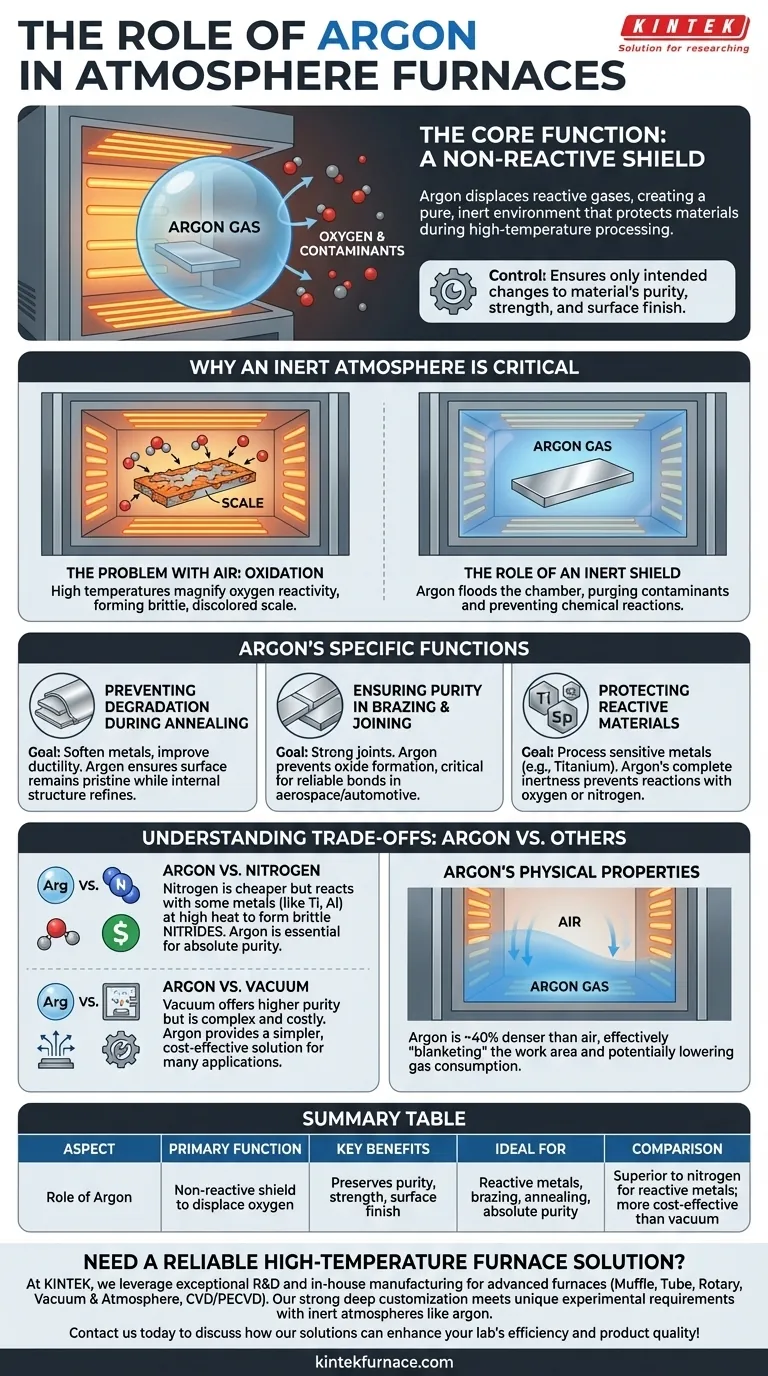

In un forno ad atmosfera, il ruolo principale dell'argon è quello di fungere da scudo completamente non reattivo. Viene pompato nella camera del forno per spostare l'ossigeno e altri gas attivi, creando un ambiente puro e inerte che protegge i materiali da reazioni chimiche indesiderate come l'ossidazione durante la lavorazione ad alta temperatura.

In sostanza, l'uso dell'argon riguarda il controllo. Rimuovendo i gas reattivi dall'ambiente del forno, ci si assicura che le uniche modifiche che avvengono al materiale siano quelle intenzionali, preservando la sua purezza, resistenza e finitura superficiale.

Perché un'atmosfera inerte è critica

A temperatura ambiente, l'ossigeno nell'aria è solo leggermente reattivo. Tuttavia, quando si riscaldano i materiali a centinaia o migliaia di gradi in un forno, questa reattività viene amplificata enormemente.

Il problema con l'aria: ossidazione e contaminazione

Il riscaldamento dei metalli in presenza di ossigeno provoca l'ossidazione—lo stesso processo chimico che causa la ruggine, ma che avviene molto più rapidamente.

Questo si traduce nella formazione di una scaglia fragile e scolorita sulla superficie del materiale. Questa scaglia può rovinare le dimensioni del pezzo, compromettere la sua finitura superficiale e creare impurità che indeboliscono il prodotto finale.

Il ruolo di uno scudo inerte

Un gas inerte è un gas che non partecipa prontamente alle reazioni chimiche. L'argon è un gas nobile, il che lo rende eccezionalmente stabile e non reattivo, anche a temperature estreme.

Inondando la camera del forno con argon, si spingono fisicamente fuori, o si spurgano, l'ossigeno, il vapore acqueo e altri contaminanti. Questo lascia il pezzo circondato da una bolla protettiva, assicurando che il processo di trattamento termico avvenga in un ambiente puro.

Funzioni specifiche dell'argon nel trattamento termico

Diversi processi sfruttano le proprietà inerti dell'argon per ottenere risultati specifici. Non si tratta solo di prevenire la ruggine; si tratta di garantire il risultato metallurgico desiderato.

Prevenire il degrado durante la ricottura

La ricottura è un processo utilizzato per ammorbidire i metalli, alleviare le sollecitazioni interne e migliorare la duttilità. L'obiettivo è modificare la struttura cristallina interna del materiale, non la sua chimica superficiale.

Se eseguita in aria, la superficie si ossiderebbe, diventando dura e fragile—l'esatto opposto del risultato desiderato. L'argon assicura che la superficie rimanga intatta mentre la struttura interna viene raffinata.

Garantire la purezza nella brasatura e nell'unione

La brasatura comporta l'unione di due pezzi di metallo utilizzando un materiale d'apporto fuso. Il successo del giunto dipende dal fatto che il metallo d'apporto bagni e si leghi in modo pulito ai materiali di base.

L'ossigeno interferisce con questo processo, creando ossidi che impediscono la formazione di un legame forte e continuo. L'uso di un'atmosfera di argon garantisce un giunto pulito, potente e affidabile, il che è fondamentale nelle applicazioni aerospaziali e automobilistiche.

Proteggere i materiali reattivi

Alcuni materiali, come il titanio e alcuni acciai inossidabili speciali, sono altamente reattivi a temperature elevate. Possono reagire non solo con l'ossigeno, ma anche con altri gas, come l'azoto. La completa inerzia dell'argon lo rende l'unica scelta sicura per la lavorazione di questi materiali sensibili e costosi.

Comprendere i compromessi: argon vs. altre atmosfere

Sebbene l'argon sia altamente efficace, non è l'unica opzione per creare un'atmosfera controllata. La scelta giusta dipende dal materiale, dal processo e dal budget.

Argon vs. Azoto

L'azoto è l'alternativa più comune all'argon ed è anch'esso in gran parte inerte. Il suo vantaggio principale è che è significativamente meno costoso.

Tuttavia, a temperature molto elevate, l'azoto può reagire con alcuni metalli (come titanio, alluminio e alcuni acciai) per formare nitruri. Questi possono rendere il materiale fragile. L'argon non ha questa limitazione, rendendolo la scelta superiore per i metalli altamente reattivi o quando la purezza assoluta non è negoziabile.

Argon vs. Vuoto

Un forno a vuoto raggiunge un ambiente puro rimuovendo quasi tutti i gas, piuttosto che sostituendoli. Un vuoto può fornire un livello di purezza ancora più elevato di quello che può fornire l'argon.

Il compromesso è la complessità e il costo. I forni a vuoto e i relativi sistemi di pompaggio sono più costosi e richiedono più manutenzione rispetto a un forno ad atmosfera standard che funziona con argon. L'argon fornisce una soluzione più semplice e più economica per una vasta gamma di applicazioni.

Proprietà fisiche dell'argon

L'argon è circa il 40% più denso dell'aria. Questo è un vantaggio in alcuni design di forni, poiché può "coprire" efficacemente l'area di lavoro, depositandosi sul fondo della camera e spostando più facilmente i gas più leggeri. Questo può talvolta portare a un consumo di gas inferiore rispetto a un gas inerte più leggero.

Come applicare questo al tuo processo

La scelta dell'atmosfera corretta è un equilibrio tra requisiti tecnici e realtà economiche. La tua decisione dovrebbe essere guidata dal materiale con cui stai lavorando e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è l'efficienza dei costi per gli acciai comuni: l'azoto è spesso una scelta sufficiente ed economica per processi come la tempra neutra.

- Se il tuo obiettivo principale è la purezza assoluta per i metalli reattivi (es. titanio, zirconio): l'argon è la scelta necessaria per prevenire la formazione di nitruri o ossidi fragili.

- Se il tuo obiettivo principale è la brasatura impeccabile o componenti di grado medicale: l'inerzia superiore dell'argon offre la massima affidabilità e previene guasti dei giunti o contaminazione superficiale.

In definitiva, il controllo dell'atmosfera del forno è fondamentale per controllare le proprietà del prodotto finale.

Tabella riassuntiva:

| Aspetto | Ruolo dell'argon |

|---|---|

| Funzione principale | Serve come scudo non reattivo per spostare l'ossigeno e prevenire l'ossidazione |

| Vantaggi chiave | Preserva la purezza, la resistenza e la finitura superficiale del materiale durante la lavorazione ad alta temperatura |

| Ideale per | Metalli reattivi (es. titanio), brasatura, ricottura e applicazioni che richiedono purezza assoluta |

| Confronto | Superiore all'azoto per i metalli reattivi; più economico del vuoto per molti usi |

Hai bisogno di una soluzione affidabile per forni ad alta temperatura? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come Forni a Muffola, Tubo, Rotativi, Sottovuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati superiori con atmosfere inerti come l'argon. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni