Il reattore a letto fluidizzato (FBR) è la scelta superiore per la co-gassificazione principalmente perché il suo ambiente di miscelazione simile a un fluido gestisce la complessità della miscelazione di biomassa con rifiuti non di biomassa. Sospendendo le particelle di combustibile in un flusso di gas turbolento, garantisce il rigoroso contatto fisico e la stabilità termica necessari per processare combustibili che variano significativamente in dimensioni, densità e composizione.

La co-gassificazione richiede l'elaborazione di combustibili con proprietà fisiche molto diverse. Il reattore a letto fluidizzato risolve questo problema attraverso un'intensa miscelazione e una precisa regolazione della temperatura, garantendo reazioni uniformi nonostante l'eterogeneità della materia prima.

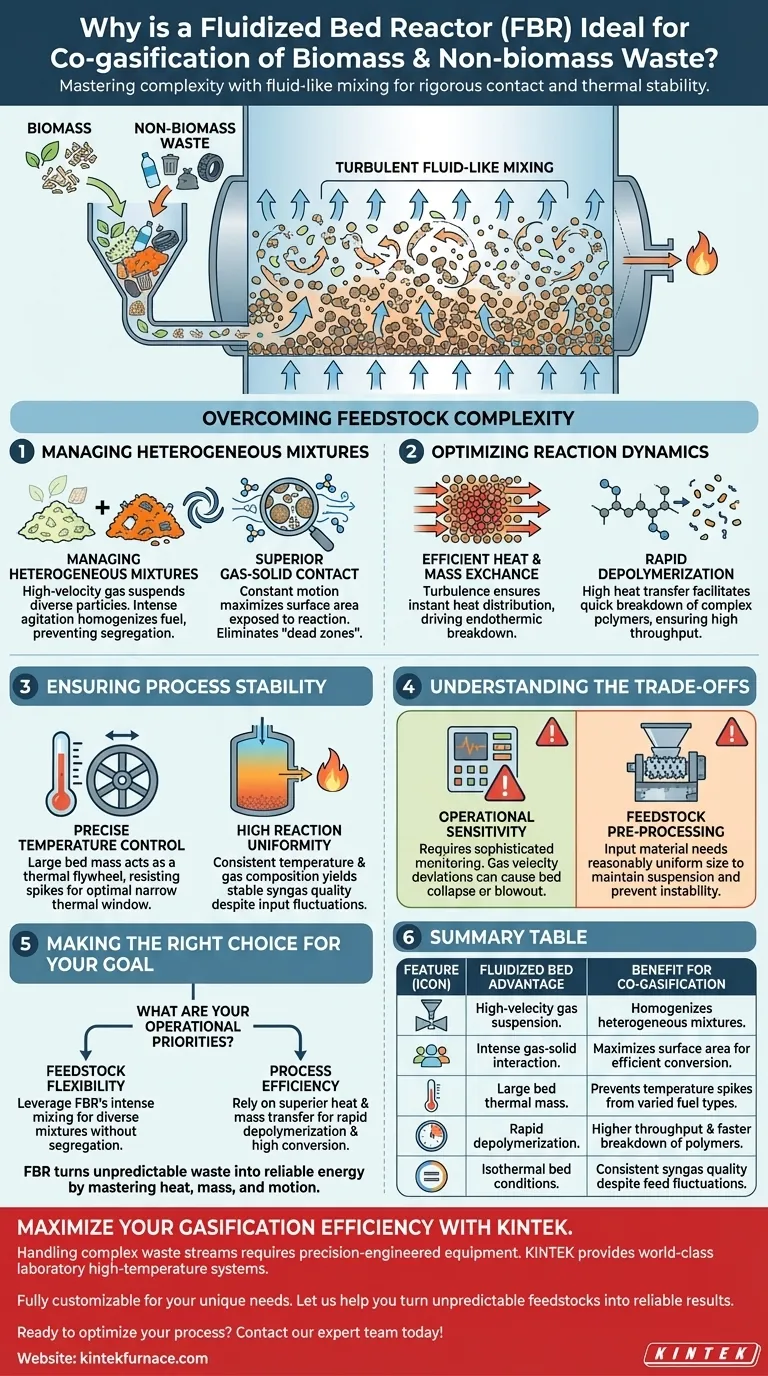

Superare la Complessità della Materia Prima

Gestire Miscele Eterogenee

Biomassa e rifiuti non di biomassa raramente condividono le stesse caratteristiche fisiche. Uno potrebbe essere denso e secco, mentre l'altro è leggero e umido.

I reattori a letto fluidizzato utilizzano gas ad alta velocità per sospendere queste particelle solide, creando una miscela turbolenta. Questa intensa agitazione omogeneizza il combustibile all'interno del reattore, prevenendo la segregazione e garantendo che anche le miscele di rifiuti più diverse vengano trattate come un input coerente.

Contatto Gas-Solido Superiore

Affinché la gassificazione avvenga in modo efficiente, il combustibile solido deve interagire intimamente con l'agente gassificante (come aria o vapore).

Il design dell'FBR garantisce un eccellente contatto gas-solido mantenendo le particelle in costante movimento. Ciò massimizza la superficie esposta alla reazione, eliminando le "zone morte" dove potrebbero accumularsi rifiuti non trattati.

Ottimizzare le Dinamiche di Reazione

Scambio Termico e di Massa Efficiente

La turbolenza all'interno di un letto fluidizzato non fa solo miscelare; agisce come un potente veicolo per il trasferimento di energia.

Lo scambio termico e di massa efficiente è un segno distintivo di questa tecnologia. Il rapido movimento delle particelle assicura che il calore venga distribuito istantaneamente in tutto il letto, guidando le reazioni endotermiche necessarie per scomporre materiali di scarto complessi.

Rapida Depolimerizzazione

Le miscele di rifiuti complesse contengono spesso polimeri a catena lunga difficili da scomporre.

Le elevate velocità di trasferimento del calore in un FBR facilitano la rapida depolimerizzazione. La struttura molecolare dei rifiuti viene frantumata in modo rapido ed efficace, prevenendo la formazione di sottoprodotti indesiderati e garantendo un'elevata produttività.

Garantire la Stabilità del Processo

Controllo Preciso della Temperatura

La co-gassificazione può essere volatile, poiché diversi componenti dei rifiuti rilasciano energia a velocità diverse.

Gli FBR offrono un controllo preciso della temperatura poiché la grande massa del letto agisce come un volano termico. Resiste a picchi o cali improvvisi di temperatura, mantenendo la stretta finestra termica richiesta per una gassificazione ottimale.

Elevata Uniformità della Reazione

Nei reattori statici o a letto fisso, i gradienti di temperatura possono portare a una qualità del gas incoerente.

L'FBR offre un'elevata uniformità della reazione in tutto il recipiente. Poiché la temperatura e la composizione del gas sono costanti in tutto il letto, la qualità del syngas risultante rimane stabile, anche quando il flusso di rifiuti in ingresso fluttua leggermente.

Comprendere i Compromessi

Sensibilità Operativa

Mentre l'FBR eccelle nel controllo, lo richiede in cambio. Ottenere il controllo preciso della temperatura menzionato richiede sofisticati sistemi di monitoraggio. Deviazioni nella velocità del gas possono portare a una perdita di fluidizzazione (collasso del letto) o a un eccessivo trascinamento di particelle (espulsione).

Pre-elaborazione della Materia Prima

Sebbene il reattore gestisca materie prime eterogenee meglio delle alternative, ci sono dei limiti. Per mantenere la sospensione necessaria per un eccellente contatto gas-solido, il materiale in ingresso deve comunque essere lavorato in un intervallo di dimensioni ragionevolmente uniforme per prevenire l'instabilità aerodinamica all'interno del letto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un reattore a letto fluidizzato dipende dalle tue priorità operative specifiche.

- Se la tua priorità principale è la flessibilità della materia prima: Sfrutta le intense capacità di miscelazione dell'FBR per processare diverse miscele di biomassa e rifiuti senza segregazione.

- Se la tua priorità principale è l'efficienza del processo: Affidati alle superiori velocità di trasferimento termico e di massa del reattore per garantire una rapida depolimerizzazione e elevate velocità di conversione.

Gestendo le variabili di calore, massa e movimento, il reattore a letto fluidizzato trasforma flussi di rifiuti imprevedibili in una risorsa energetica affidabile.

Tabella Riassuntiva:

| Caratteristica | Vantaggio del Letto Fluidizzato | Beneficio per la Co-gassificazione |

|---|---|---|

| Dinamiche di Miscelazione | Sospensione di gas ad alta velocità | Omogeneizza miscele eterogenee di biomassa/rifiuti |

| Efficienza di Contatto | Intensa interazione gas-solido | Massimizza la superficie per una conversione efficiente |

| Controllo Termico | Grande massa termica del letto | Previene picchi di temperatura da diversi tipi di combustibile |

| Velocità di Reazione | Rapida depolimerizzazione | Maggiore produttività e scomposizione più rapida dei polimeri |

| Uniformità | Condizioni isotermiche del letto | Qualità del syngas costante nonostante le fluttuazioni dell'alimentazione |

Massimizza la Tua Efficienza di Gassificazione con KINTEK

La gestione di flussi di rifiuti complessi richiede attrezzature ingegnerizzate con precisione. KINTEK fornisce sistemi di laboratorio ad alta temperatura di livello mondiale, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della ricerca sui materiali e della conversione energetica.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di co-gassificazione o di trattamento termico. Lasciaci aiutarti a trasformare materie prime imprevedibili in risultati affidabili.

Pronto a ottimizzare il tuo processo? Contatta oggi il nostro team di esperti!

Guida Visiva

Riferimenti

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è lo scopo del processo di trattamento di solforazione? Migliora le prestazioni del reattore con la passivazione DMDS

- Quale ruolo chimico svolge l'acido fosforico (H3PO4) nell'attivazione della biomassa? Master Carbon Material Transformation

- Come fa un forno da laboratorio ad alta temperatura a garantire l'integrità dei compositi di alluminio rinforzati con quasicristalli? Guida esperta

- Cos'è il riscaldamento Joule e come si collega al riscaldamento a induzione? Padroneggia la fisica del riscaldamento senza contatto

- Qual è lo scopo dell'utilizzo di azoto ad alta purezza per esperimenti con ossido di nano-zinco? Garantire purezza e accuratezza dei dati

- Qual è la funzione di un forno di essiccazione ad aria forzata nella disidratazione della zeolite lavata con acido? Garantire la purezza del campione.

- Quali tipi di materiali può trattare un forno a lotti? Scopri soluzioni versatili per il trattamento termico

- Perché è necessario un processo di pre-fusione negli studi di equilibrio di fase? Reimposta il tuo campione per risultati precisi