La precisa regolazione termica è il cardine della lavorazione dei compositi a matrice di alluminio rinforzati con quasicristalli. Un forno di laboratorio ad alta temperatura garantisce l'integrità strutturale mantenendo una temperatura esatta, tipicamente intorno ai 530 °C, per dissolvere completamente gli elementi di rinforzo nella matrice di alluminio senza indurre fusione localizzata o degrado superficiale.

Concetto chiave La funzione principale del forno non è solo il riscaldamento, ma il raggiungimento dell'uniformità termica per creare una soluzione solida soprasatura. Questo controllo preciso previene il "surriscaldamento" delle fasi a basso punto di fusione e prepara il palcoscenico microstrutturale per l'indurimento per precipitazione, che è la vera fonte della resistenza finale del composito.

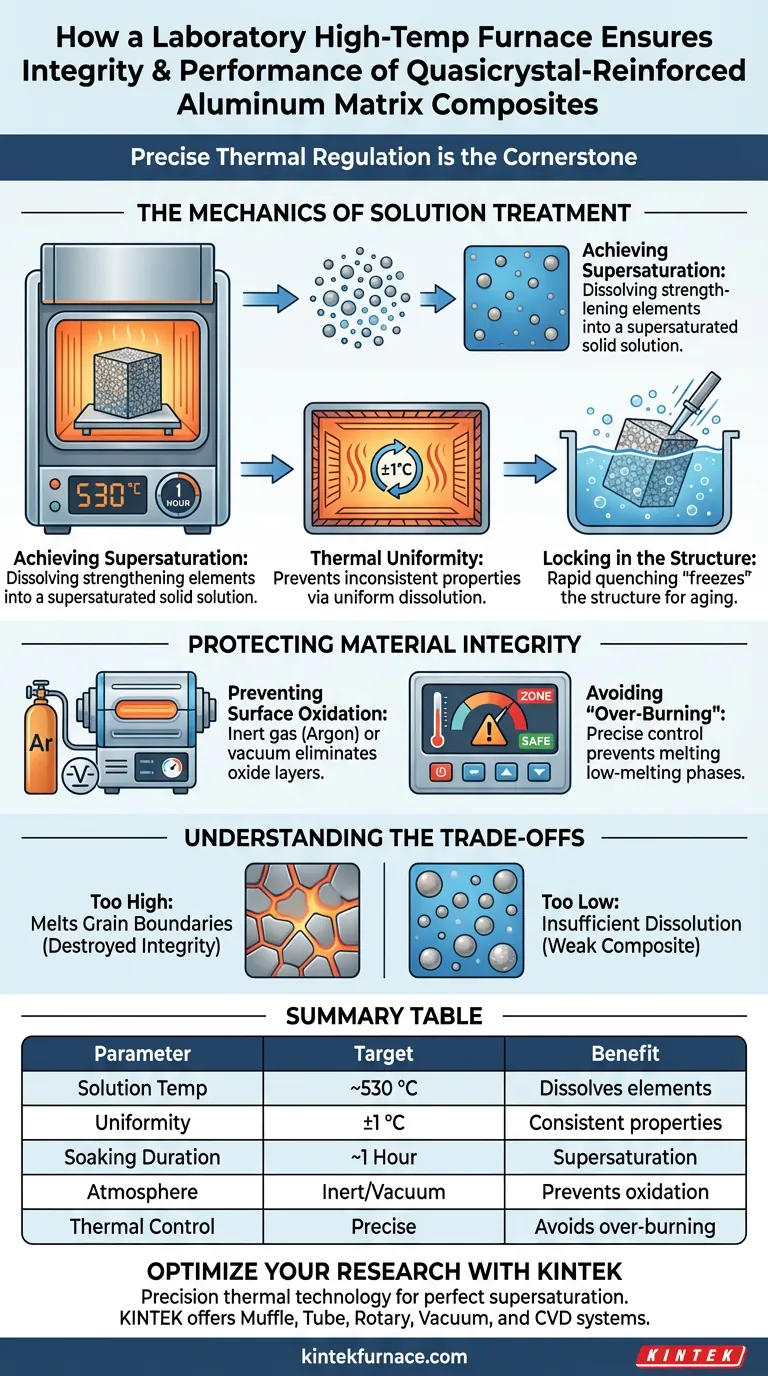

La meccanica del trattamento di soluzione

Raggiungere la soprasaturazione

L'obiettivo fondamentale dell'utilizzo di un forno ad alta temperatura per questi compositi è dissolvere gli elementi di rinforzo nella matrice di alluminio.

Mantenendo il materiale a una temperatura specifica (ad esempio, 530 °C) per una durata prestabilita (ad esempio, un'ora), il forno forza questi elementi a integrarsi in una soluzione solida monofasica.

Questo stato è definito soluzione solida soprasatura, che è chimicamente instabile ma fisicamente necessaria per il futuro rinforzo.

Il ruolo dell'uniformità termica

L'uniformità all'interno della camera del forno è più critica della capacità di raggiungere la temperatura massima.

Il forno deve garantire che la temperatura non fluttui attraverso la geometria del campione.

Se la temperatura varia, la dissoluzione degli elementi sarà disomogenea, portando a proprietà meccaniche incoerenti in tutto il composito.

Bloccare la struttura

Una volta formata la soluzione solida, il compito del forno consiste nel preparare il materiale per un rapido raffreddamento in acqua.

Questo raffreddamento improvviso "blocca" la struttura soprasatura in posizione.

Questo passaggio è il prerequisito per il successivo processo di invecchiamento, in cui fasi di rinforzo disperse (come beta doppia primo, beta primo e Al2CuMg) precipitano per rinforzare il materiale.

Proteggere l'integrità del materiale

Prevenire l'ossidazione superficiale

Alle alte temperature di soluzione, i compositi di alluminio sono altamente reattivi all'ossigeno.

I forni avanzati, in particolare quelli a tubo sottovuoto, mitigano questo problema evacuando l'aria e riempiendo con gas inerte (come l'argon).

Ciò crea un ambiente privo di ossigeno che preserva la finitura superficiale e previene la formazione di strati di ossido fragili che potrebbero innescare cricche.

Evitare il "surriscaldamento"

I compositi di alluminio contengono spesso fasi eutettiche con punti di fusione inferiori alla matrice primaria.

Se la temperatura del forno supera anche leggermente, queste fasi possono fondersi, un difetto noto come surriscaldamento localizzato.

Il controllo preciso previene questa fusione incipiente, garantendo che la struttura rimanga solida mentre gli elementi di lega si dissolvono.

Comprendere i compromessi

Il rischio di superamento termico

Aumentare troppo la temperatura per accelerare la dissoluzione è un errore comune.

Sebbene garantisca la dissoluzione di tutti gli elementi, rischia di fondere i bordi dei grani (fasi eutettiche), distruggendo permanentemente l'integrità strutturale del materiale.

Il costo di un riscaldamento insufficiente

Al contrario, essere troppo conservativi con le impostazioni di temperatura porta a una soluzione solida insufficiente.

Se la temperatura è troppo bassa, gli elementi di rinforzo rimangono non dissolti.

Ciò significa che durante la successiva fase di invecchiamento, non ci saranno precipitati a rinforzare il materiale, rendendo il composito significativamente più debole del previsto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei compositi a matrice di alluminio rinforzati con quasicristalli, allinea le capacità del tuo forno con le tue specifiche esigenze di lavorazione.

- Se la tua priorità è la Massima Resistenza Meccanica: Dai la priorità a un forno con eccezionale uniformità termica (±1 °C) per avvicinarti in sicurezza al limite di soluzione senza surriscaldamento.

- Se la tua priorità è l'Integrità Superficiale: Seleziona un forno sottovuoto o a controllo di atmosfera per eliminare l'ossidazione durante il mantenimento ad alta temperatura.

Il successo risiede nell'equilibrio tra la dissoluzione degli elementi di rinforzo e la conservazione della struttura della matrice attraverso un rigoroso controllo della temperatura.

Tabella riassuntiva:

| Parametro di processo | Valore target/Requisito | Beneficio per il composito |

|---|---|---|

| Temperatura di soluzione | ~530 °C | Dissolve gli elementi di rinforzo nella matrice |

| Uniformità termica | ±1 °C | Garantisce proprietà meccaniche coerenti |

| Durata del mantenimento | ~1 Ora | Raggiunge la soluzione solida soprasatura |

| Atmosfera | Inerte (Argon) o Sottovuoto | Previene l'ossidazione superficiale e la fragilità |

| Controllo termico | Regolazione precisa | Evita la fusione localizzata (surriscaldamento) |

Ottimizza la tua ricerca sui compositi con KINTEK

La precisione è la differenza tra un composito ad alte prestazioni e un esperimento fallito. KINTEK fornisce la tecnologia termica all'avanguardia necessaria per ottenere una soprasaturazione perfetta proteggendo l'integrità strutturale del tuo materiale.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti specificamente progettati per le rigorose esigenze della metallurgia di laboratorio. Sia che tu necessiti di un'eccezionale uniformità termica o di una lavorazione in atmosfera controllata, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di materiale.

Pronto a elevare i tuoi risultati nella scienza dei materiali? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Juan Wang, Zhong Yang. Microstructure and Properties of Al-Cu-Fe-Ce Quasicrystalline-Reinforced 6061 Aluminum Matrix Composites after Aging. DOI: 10.3390/coatings14030372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come fanno il Digital Twin e il machine learning a migliorare la manutenzione? Ottimizza l'affidabilità e l'efficienza delle apparecchiature ad alta temperatura

- Quali sono i vantaggi in termini di consumo energetico di un sistema industriale di pre-trattamento a microonde? Risparmia oltre il 50% di energia

- Come gli ambienti di reazione ad alta pressione facilitano la sintesi solvotermica di Ag2Se? Controllo preciso della fase

- Perché un sistema di riscaldamento con feedback a circuito chiuso è essenziale per l'analisi TL? Suggerimenti di precisione per cinetiche ad alta accuratezza

- Qual è lo scopo dell'utilizzo di un forno a essiccazione a getto d'aria da laboratorio a 107°C per 17 ore per la riformulazione dei catalizzatori?

- Quale ruolo svolgono i forni da laboratorio ad alta precisione nella valutazione del potenziale energetico dei RSU? Migliorare l'accuratezza della biomassa

- Perché viene eseguito il ricottura in un forno di trattamento termico sui campioni compositi di grafite lamellare/rame prima dei test di prestazione? Garantire l'integrità dei dati per misurazioni precise dell'espansione termica

- Come un forno a essiccazione a convezione supporta la preparazione di vetro bioattivo mesoporoso drogato con rubidio? Sintesi ottimizzata