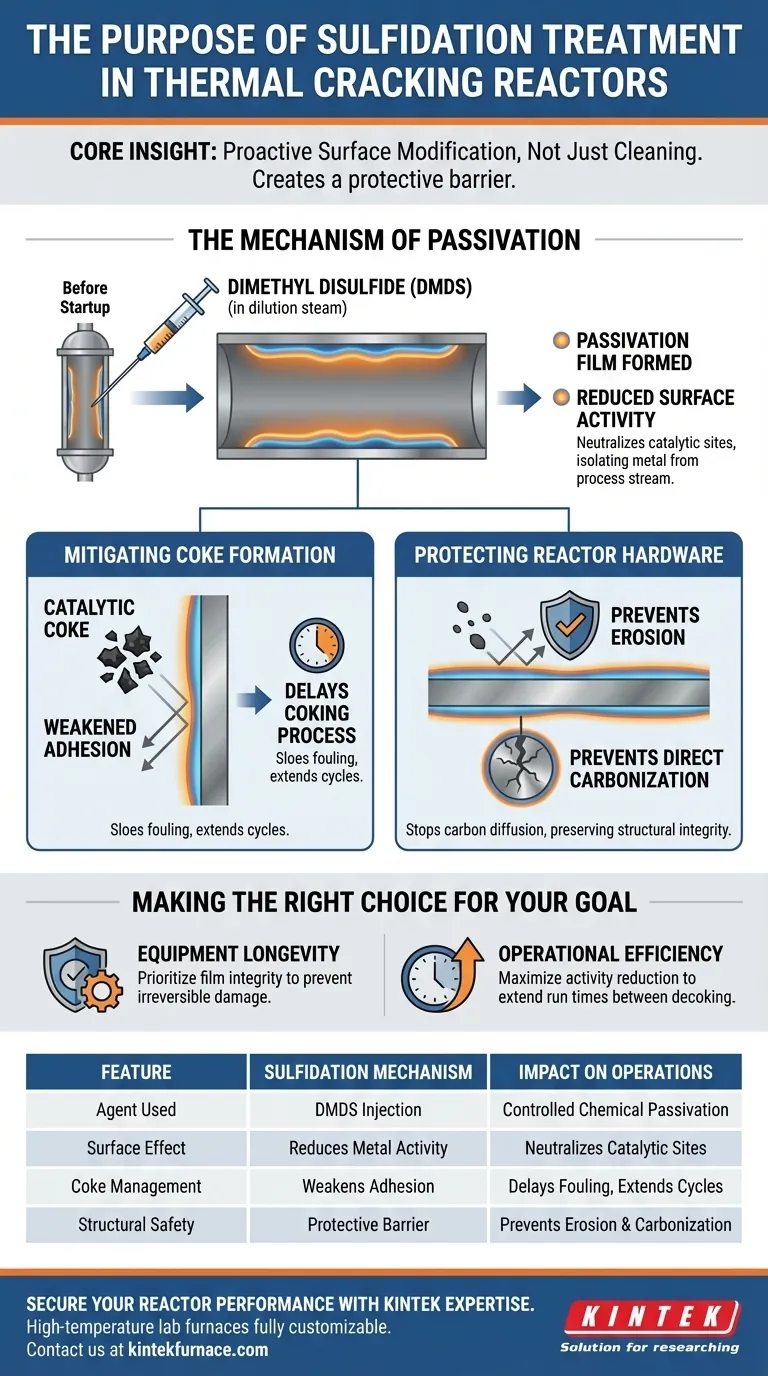

Lo scopo principale del trattamento di solforazione è quello di stabilire una barriera protettiva sulle pareti interne di un reattore prima dell'inizio delle operazioni. Aggiungendo dimetil disolfuro (DMDS) al vapore di diluizione, questo processo crea un film passivante che riduce significativamente la reattività delle superfici metalliche e inibisce l'adesione del coke.

Concetto chiave: La solforazione non è solo una fase di pulizia; è una modifica proattiva della superficie. Passivando chimicamente le pareti del reattore, si alterano fondamentalmente le proprietà superficiali del metallo per ritardare l'incrostazione e prevenire danni strutturali dovuti alla carbonizzazione.

Il Meccanismo di Passivazione

Il Ruolo del Dimetil Disolfuro (DMDS)

Il processo si basa sull'introduzione strategica del dimetil disolfuro (DMDS). Questo agente viene iniettato nel vapore di diluizione specificamente durante la fase di pre-avvio.

La tempistica è fondamentale. Deve avvenire prima che il reattore raggiunga il pieno stato operativo per garantire che il film si formi correttamente sul metallo pulito.

Riduzione dell'Attività Superficiale

Il risultato chimico immediato di questo trattamento è la formazione di un film passivante sulle pareti interne del reattore tubolare.

Le superfici metalliche nude nei reattori di cracking termico sono chimicamente attive. Questo film neutralizza tale attività, isolando efficacemente il metallo dal flusso di processo.

Mitigazione della Formazione di Coke

Indebolimento dell'Adesione

Una delle principali sfide nel cracking termico è la tendenza del coke catalitico ad aderire alle pareti del reattore.

Lo strato di solforazione affronta direttamente questo problema indebolendo la tendenza all'adesione del coke. Ciò rende difficile per i depositi iniziali di coke ancorarsi alla superficie del tubo.

Ritardo del Processo di Coking

Riducendo l'attività del metallo e inibendo l'adesione, il trattamento ritarda il processo di coking.

Agisce come un ritardante, rallentando la velocità con cui si verifica l'incrostazione. Questo è essenziale per mantenere l'efficienza del trasferimento di calore durante le prime fasi del ciclo.

Comprensione dell'Ambito di Protezione

Protezione dall'Erosione

Oltre a prevenire l'accumulo, il film offre protezione fisica all'hardware del reattore.

Schermando il substrato del reattore dall'erosione, che può verificarsi a causa del flusso ad alta velocità e delle particelle presenti nel reattore.

Prevenzione della Carbonizzazione Diretta

Il film agisce come una barriera contro la carbonizzazione diretta del substrato metallico.

Senza questo strato, il carbonio potrebbe diffondersi nel metallo, compromettendo nel tempo l'integrità strutturale delle pareti del reattore. Tuttavia, è importante riconoscere che questo strato ritarda piuttosto che fermare permanentemente il coking; è una misura temporanea, sebbene critica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare i benefici del trattamento di solforazione, considera i tuoi specifici obiettivi operativi:

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Dai priorità all'integrità del film passivante per proteggere il substrato del reattore dalla carbonizzazione irreversibile e dall'erosione.

- Se il tuo obiettivo principale è l'efficienza operativa: Utilizza il trattamento per ridurre al massimo l'attività superficiale del metallo, il che ritarda il coking e prolunga il tempo tra i cicli di decoking richiesti.

Una fase di solforazione ben eseguita è il modo più efficace per garantire sia la durata del tuo reattore che l'efficienza del tuo ciclo iniziale.

Tabella Riassuntiva:

| Caratteristica | Meccanismo di Solforazione | Impatto sulle Operazioni del Reattore |

|---|---|---|

| Agente Utilizzato | Dimetil Disolfuro (DMDS) | Passivazione chimica controllata del metallo |

| Effetto Superficiale | Riduce l'Attività del Metallo | Neutralizza i siti catalitici che innescano il coking |

| Gestione del Coke | Indebolisce l'Adesione | Ritarda l'incrostazione e prolunga i cicli di produzione |

| Sicurezza Strutturale | Barriera Protettiva | Previene l'erosione e la carbonizzazione diretta del metallo |

Assicura le Prestazioni del Tuo Reattore con l'Esperienza KINTEK

Massimizza la tua efficienza operativa e proteggi la tua attrezzatura fin dal primo ciclo. KINTEK offre soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperte. Sia che tu richieda sistemi Muffle, Tube, Rotary, Vacuum o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di processo uniche.

Non lasciare che l'adesione del coke e la carbonizzazione compromettano i tuoi risultati. Contattaci oggi stesso per scoprire come le nostre attrezzature specializzate e le nostre intuizioni tecniche possono ottimizzare i tuoi processi termici!

Guida Visiva

Riferimenti

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge un forno a essiccazione a getto d'aria da laboratorio nella preparazione delle polveri metalliche? Garantire la purezza e prevenire l'ossidazione

- Come influisce il raffreddamento rapido dopo il trattamento di diffusione sulle proprietà del materiale della struttura in silicio? Bloccare le fasi vitali

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti

- In che modo il processo di Flash Heating (FH) influisce sulla crescita dei film REBCO? Padronanza dei requisiti rapidi di rampa termica

- Perché i film sottili di g-C3N4 devono essere rivestiti di metallo prima della SEM? Ottenere immagini ad alta risoluzione con deposizione sotto vuoto

- Come contribuisce un sistema di infiltrazione sotto vuoto e pressione ai corpi verdi compositi Diamante/Cu? Raggiungere il 60% di densità

- Quali sono i vantaggi dell'utilizzo di un ambiente sottovuoto per i NS RCM? Conservazione dei materiali e prestazioni catalitiche

- Come vengono applicati i forni elettrici nella metallurgia delle polveri e nella stampa 3D?Rivoluzionare la produzione di precisione