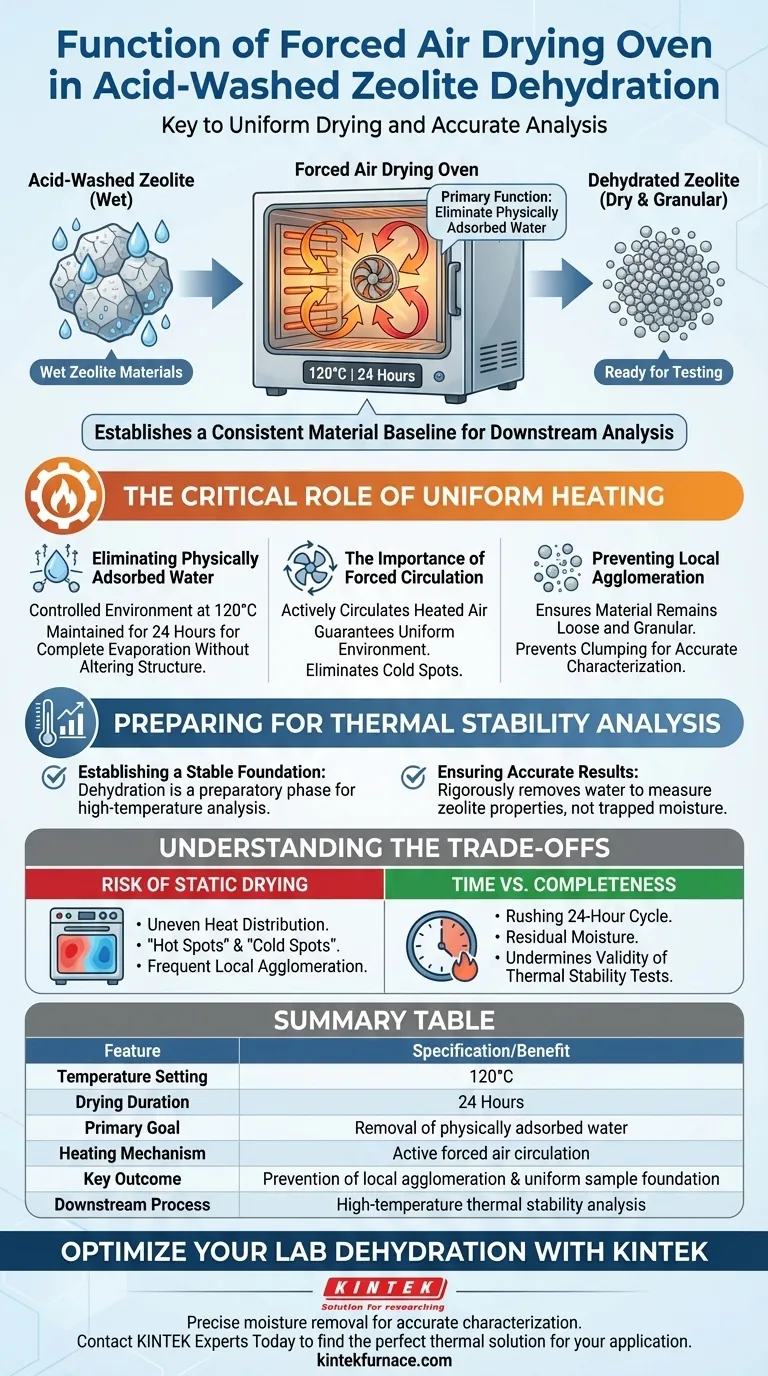

La funzione principale di un forno di essiccazione ad aria forzata in questo processo è eliminare l'acqua fisicamente adsorbita dai materiali di zeolite lavati con acido per prepararli a ulteriori test. Mantenendo una temperatura costante di 120 gradi Celsius per una durata di 24 ore, il forno assicura che il materiale sia completamente asciutto. Questo specifico passaggio di disidratazione crea la base di materiale stabile richiesta per un'analisi accurata a valle.

Il meccanismo ad aria forzata è essenziale non solo per l'essiccazione, ma per garantire un ambiente di riscaldamento uniforme che prevenga l'agglomerazione del materiale, stabilendo così una base coerente per l'analisi della stabilità termica ad alta temperatura.

Il Ruolo Critico del Riscaldamento Uniforme

Eliminazione dell'Acqua Fisicamente Adsorbita

Il primo obiettivo di questa fase è la rimozione dell'umidità che si è fisicamente aderita alla superficie della zeolite dopo il lavaggio.

Per raggiungere questo obiettivo, il forno crea un ambiente controllato a 120 gradi Celsius.

Questa temperatura viene mantenuta rigorosamente per 24 ore per garantire la completa evaporazione dell'umidità superficiale senza alterare la struttura chimica della zeolite.

L'Importanza della Circolazione Forzata

A differenza dei forni statici, un forno ad aria forzata fa circolare attivamente aria riscaldata in tutta la camera.

Questa circolazione garantisce un ambiente di riscaldamento uniforme per l'intero lotto di campioni.

Elimina i punti freddi o i gradienti di temperatura non uniformi che potrebbero portare a tassi di essiccazione incoerenti nel materiale.

Prevenzione dell'Agglomerazione Locale

Un vantaggio critico del riscaldamento uniforme è la prevenzione dell'agglomerazione locale.

Quando il riscaldamento è non uniforme, le particelle possono aggregarsi, alterando la consistenza fisica della zeolite.

L'aria forzata assicura che il materiale rimanga sciolto e granulare, il che è vitale per un'accurata caratterizzazione fisica.

Preparazione per l'Analisi della Stabilità Termica

Creazione di una Base Stabile

La fase di disidratazione non è il passaggio finale; è una fase preparatoria per l'analisi della stabilità termica ad alta temperatura.

Qualsiasi acqua fisicamente adsorbita residua può interferire con i dati dell'analisi termica, portando a risultati distorti.

Rimuovendo rigorosamente quest'acqua, il forno assicura che i test successivi misurino le proprietà della zeolite stessa, non il comportamento dell'umidità intrappolata.

Comprensione dei Compromessi

Il Rischio dell'Essiccazione Statica

L'utilizzo di un forno senza circolazione d'aria forzata introduce rischi significativi per l'integrità del campione.

Senza movimento d'aria, la distribuzione del calore diventa non uniforme, portando a "punti caldi" e "punti freddi" all'interno del vassoio del campione.

Questa disomogeneità causa frequentemente agglomerazione locale, dove parti del campione si aggregano mentre altre rimangono sciolte.

Tempo vs. Completezza

Il ciclo di 24 ore a 120 gradi Celsius è un processo che richiede tempo e non può essere affrettato.

Accorciare questa durata potrebbe lasciare umidità residua nella struttura dei pori della zeolite.

Un'essiccazione incompleta mina la validità dei futuri test di stabilità termica, rendendo i dati inaffidabili.

Garantire l'Integrità del Processo per il Tuo Progetto

Per massimizzare l'affidabilità della caratterizzazione della tua zeolite, considera le seguenti raccomandazioni basate sui tuoi obiettivi specifici:

- Se il tuo focus principale è l'Omogeneità del Campione: Dai priorità alla circolazione dell'aria forzata per prevenire l'agglomerazione e garantire che il materiale rimanga granulare e uniforme.

- Se il tuo focus principale è l'Accuratezza Analitica: Aderisci rigorosamente al periodo di essiccazione di 24 ore a 120°C per rimuovere completamente l'acqua fisicamente adsorbita prima del test di stabilità termica.

La coerenza nella fase di essiccazione è la variabile invisibile che determina la qualità dei tuoi dati analitici finali.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Benefici |

|---|---|

| Impostazione Temperatura | 120°C |

| Durata Essiccazione | 24 Ore |

| Obiettivo Principale | Rimozione dell'acqua fisicamente adsorbita |

| Meccanismo di Riscaldamento | Circolazione attiva di aria forzata |

| Risultato Chiave | Prevenzione dell'agglomerazione locale e base uniforme del campione |

| Processo a Valle | Analisi della stabilità termica ad alta temperatura |

Ottimizza la Tua Essiccazione di Laboratorio con KINTEK

La rimozione precisa dell'umidità è la pietra angolare di un'accurata caratterizzazione della zeolite. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni di essiccazione ad aria forzata specializzati. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di trattamento termico, garantendo una distribuzione uniforme del calore e un'affidabile integrità dei dati per la tua ricerca.

Pronto a migliorare l'efficienza del tuo laboratorio?

Contatta oggi stesso gli esperti KINTEK per trovare la soluzione termica perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Sandugash Tanirbergenova, З. А. Мансуров. Effect of Acid Treatment on the Structure of Natural Zeolite from the Shankhanai Deposit. DOI: 10.3390/pr13092896

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a convezione forzata nella preparazione di campioni vegetali? Garantire dati accurati ogni volta

- Qual è il significato del processo di calcinazione per i catalizzatori a base di platino modificati con LaOx? Sbloccare l'attività pura

- Perché la fase di calcinazione è essenziale per il ferrite di rame? Sblocca elevata purezza e cristallinità superiore

- Perché il processo di tempra ad acqua è necessario per le leghe ad alta entropia? Padronanza della purezza di fase e dell'integrità microstrutturale

- Perché l'XPS viene utilizzato per analizzare i catalizzatori di manganese? Padronanza degli stati di valenza superficiale per una maggiore reattività

- Quale ruolo gioca un'atmosfera reattiva come l'azoto nella PFS? Miglioramento del trattamento superficiale del biossido di titanio

- Quale ruolo svolge l'attrezzatura per l'evaporazione termica ad alto vuoto nei rilevatori CsPbBr3? Ottimizzare la fabbricazione degli elettrodi

- Come influisce il controllo della temperatura ad alta precisione sulla crescita cristallina di LaMg6Ga6S16? Strategie di riscaldamento di precisione