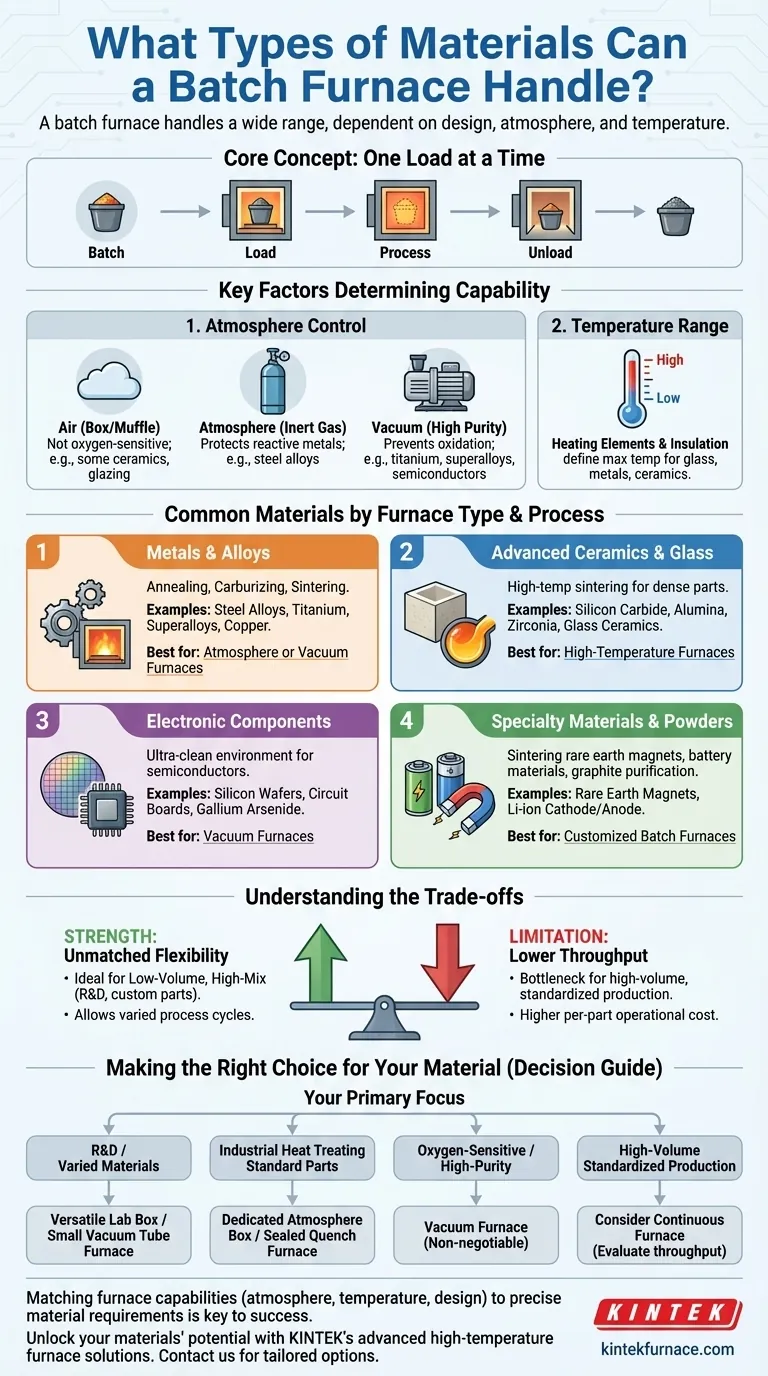

In sintesi, un forno a lotti può trattare una gamma estremamente ampia di materiali, ma il tipo specifico di materiale dipende interamente dalla progettazione del forno. Le categorie più comuni includono metalli e leghe (dall'acciaio al titanio), ceramiche avanzate, componenti elettronici, vetro e varie polveri speciali e materiali compositi.

Il termine "forno a lotti" descrive un metodo operativo – l'elaborazione dei materiali un carico discreto alla volta – non una tecnologia specifica. L'atmosfera di controllo del forno (aria, gas inerte o vuoto) e l'intervallo di temperatura sono i veri fattori che determinano quali materiali può trattare in modo sicuro ed efficace.

Cosa Definisce la Capacità di un Forno a Lotti?

Per capire cosa può trattare un forno a lotti, devi prima capire che è una categoria ampia. Un forno dentale è un tipo di forno a lotti, così come un enorme forno industriale a vuoto. Le loro capacità sono dettate dalla loro specifica ingegnerizzazione.

Il Concetto Centrale: Un Carico alla Volta

Un forno a lotti elabora un singolo carico finito di materiale dall'inizio alla fine. Questo è in contrasto con un forno continuo, in cui il materiale viene alimentato costantemente attraverso diverse zone di temperatura. Questa operazione in stile batch li rende eccezionalmente flessibili.

Fattore Chiave 1: Controllo dell'Atmosfera

L'atmosfera all'interno del forno è la variabile più critica. Impedisce reazioni chimiche indesiderate, come l'ossidazione, ad alte temperature.

- Forni ad Aria (a Cassetta/Muffola): Sono il tipo più semplice e sono adatti per materiali che non sono sensibili all'ossigeno, come alcune ceramiche per la vetrificazione o metalli per alcuni trattamenti termici.

- Forni ad Atmosfera: Questi utilizzano un'atmosfera controllata di gas inerti (come argon o azoto) per proteggere il materiale. Sono essenziali per la lavorazione della maggior parte delle leghe di acciaio e di altri metalli reattivi.

- Forni a Vuoto: Questi rimuovono quasi completamente l'atmosfera. Forniscono il più alto livello di purezza e sono necessari per la lavorazione di materiali altamente reattivi come titanio, superleghe, ceramiche avanzate e componenti a semiconduttore.

Fattore Chiave 2: Intervallo di Temperatura

Materiali diversi richiedono temperature di lavorazione molto diverse. Gli elementi riscaldanti e l'isolamento di un forno ne determinano la temperatura operativa massima, che a sua volta ne determina l'idoneità per materiali come vetro, specifiche leghe metalliche o ceramiche ad alta purezza.

Materiali Comuni per Tipo di Forno

Tenendo presenti i principi di atmosfera e temperatura, possiamo mappare i materiali ai forni a lotti progettati per trattarli.

Metalli e Leghe

I forni a lotti sono una pietra angolare della metallurgia. Gestiscono tutto, dall'acciaio comune alle leghe esotiche.

I processi includono ricottura, cementazione (indurimento), rinvenimento e sinterizzazione di polveri metalliche. I materiali lavorati includono leghe di acciaio, acciaio inossidabile, leghe di rame e titanio e superleghe. I forni a vuoto sono essenziali per i metalli sensibili all'ossigeno.

Ceramiche Avanzate e Vetro

Le alte temperature richieste per la sinterizzazione rendono i forni a lotti ideali per la produzione di parti ceramiche dense e ad alta resistenza.

Questa categoria include materiali come carburo di silicio, nitruro di silicio, allumina e blocchi di zirconia utilizzati in applicazioni dentali e industriali. Sono utilizzati anche per la lavorazione di vetri ceramici e per l'applicazione di smalti.

Componenti Elettronici e Semiconduttori

La necessità di un ambiente ultra-pulito e controllato rende i forni a lotti a vuoto fondamentali nell'industria elettronica.

Sono utilizzati per la lavorazione di wafer di silicio, arseniuro di gallio, circuiti stampati e altri materiali semiconduttori in cui anche una contaminazione microscopica può causare il guasto del componente.

Materiali Speciali e Polveri

La flessibilità della lavorazione a lotti si presta a una vasta gamma di applicazioni specializzate.

Ciò include la sinterizzazione di magneti a terre rare, la lavorazione di materiali catodici/anodici per batterie al litio, la purificazione della grafite e persino il riciclo di materiali come scarti di batterie o la raffinazione della dross nei forni a lotti rotativi specializzati.

Comprendere i Compromessi

La scelta di un forno a lotti comporta chiari compromessi, soprattutto se confrontato con i sistemi continui.

Il Punto di Forza: Flessibilità Ineguagliabile

I forni a lotti sono ideali per la produzione a basso volume e ad alta varietà. Ti consentono di eseguire materiali diversi con cicli di processo diversi uno dopo l'altro, rendendoli perfetti per la ricerca e lo sviluppo, le parti personalizzate o le applicazioni che richiedono tempi di ciclo molto lunghi, come la cementazione profonda.

Il Limite: Minore Produttività

Per la produzione ad alto volume di una singola parte standardizzata, un forno a lotti può diventare un collo di bottiglia. La sua produttività è intrinsecamente limitata dal tempo necessario per caricare, lavorare, raffreddare e scaricare un singolo lotto.

La Considerazione sui Costi

In generale, un forno a lotti ha un investimento di capitale iniziale inferiore rispetto a un forno continuo comparabile. Tuttavia, il suo costo operativo per pezzo può essere più elevato a causa di un uso energetico meno efficiente e di una maggiore interazione manuale rispetto a una linea continua completamente automatizzata.

Fare la Scelta Giusta per il Tuo Materiale

La decisione non riguarda se utilizzare un "forno a lotti", ma quale tipo specifico di forno a lotti corrisponde al tuo materiale e processo.

- Se la tua attenzione principale è la R&S o la lavorazione di materiali diversi: Un versatile forno da laboratorio a cassetta o un piccolo forno a tubo a vuoto offre la massima flessibilità operativa.

- Se la tua attenzione principale è il trattamento termico industriale di parti in acciaio standard: Un forno a cassetta ad atmosfera dedicato o un forno a tempra sigillato è lo standard del settore.

- Se la tua attenzione principale è la lavorazione di materiali sensibili all'ossigeno o ad alta purezza: Un forno a vuoto è imprescindibile per prevenire l'ossidazione e garantire l'integrità finale di materiali come titanio, superleghe o ceramiche avanzate.

- Se la tua attenzione principale è la produzione standardizzata ad alto volume: Dovresti prima valutare se un forno continuo, piuttosto che un forno a lotti, sia più adatto ai tuoi obiettivi di produttività.

In definitiva, abbinare le capacità specifiche del forno — atmosfera, temperatura e progettazione — ai requisiti precisi del tuo materiale è la chiave per un'elaborazione termica di successo.

Tabella Riassuntiva:

| Categoria di Materiale | Esempi Comuni | Tipo di Forno Adatto |

|---|---|---|

| Metalli e Leghe | Acciaio, Titanio, Superleghe | Forni ad Atmosfera o a Vuoto |

| Ceramiche Avanzate | Carburo di Silicio, Allumina | Forni ad Alta Temperatura |

| Componenti Elettronici | Wafer di Silicio, Semiconduttori | Forni a Vuoto |

| Materiali Speciali | Magneti a Terre Rare, Materiali per Batterie | Forni a Lotti Personalizzati |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni personalizzate come forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati