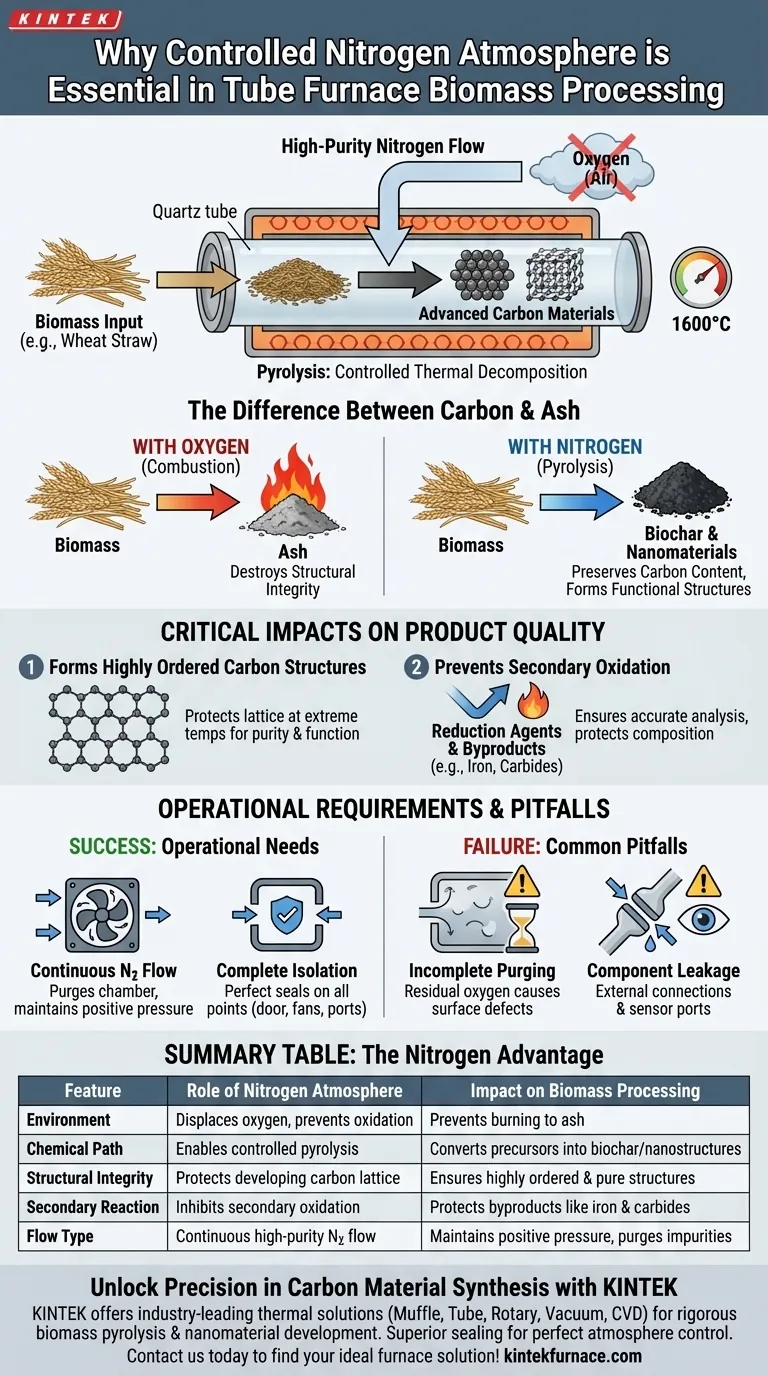

Un'atmosfera controllata di azoto è il fattore determinante tra la creazione di materiali avanzati a base di carbonio e la semplice combustione della biomassa in cenere. In un forno tubolare, questo ambiente inerte sposta l'ossigeno per prevenire la combustione, garantendo che la lavorazione ad alta temperatura converta i precursori (come la paglia di grano) in strutture di carbonio pure e altamente ordinate, anziché distruggerle.

Concetto chiave: La presenza di ossigeno durante il trattamento ad alto calore innesca la combustione, distruggendo l'integrità strutturale del materiale. L'azoto agisce come una barriera protettiva, costringendo la biomassa a subire la pirolisi, un processo di decomposizione termica che preserva il contenuto di carbonio e crea nanomateriali funzionali.

La Chimica della Lavorazione Inerte

Prevenzione dell'Ossidazione e della Combustione

La funzione più immediata dell'azoto è creare un ambiente povero di ossigeno.

Se la biomassa viene esposta ad alte temperature (fino a 1600°C) in presenza di aria, si accenderà e ossiderà.

L'azoto sposta l'aria ambiente, prevenendo questa combustione diretta e garantendo che la biomassa sopravviva allo shock termico.

Abilitazione della Degradazione Termica Selettiva

Invece di bruciare, la biomassa subisce una degradazione controllata.

L'atmosfera inerte facilita cambiamenti chimici specifici, come la disidratazione e la decarbossilazione.

Questo scompone selettivamente cellulosa, emicellulosa e lignina, lasciando un solido ricco di carbonio noto come biochar.

Impatti Critici sulla Qualità del Prodotto

Formazione di Strutture di Carbonio Altamente Ordinate

Per applicazioni avanzate, come la conversione della paglia di grano in nanosfere di carbonio, la purezza è fondamentale.

L'atmosfera di azoto protegge il reticolo di carbonio in via di formazione mentre si struttura a temperature estreme.

Ciò garantisce che il prodotto finale mantenga specifiche proprietà funzionali e un elevato ordine strutturale, che verrebbero compromessi dall'ossidazione.

Prevenzione dell'Ossidazione Secondaria

Il ruolo protettivo dell'azoto si estende oltre la biomassa stessa.

Previene la combustione involontaria degli agenti riducenti del carbonio e protegge i sottoprodotti appena formati, come ferro metallico e carburi di cromo.

Senza questa barriera, questi materiali subirebbero un'ossidazione secondaria, alterando la loro composizione chimica e rendendo l'analisi inaccurata.

Requisiti Operativi per l'Efficacia

Stabilire un Flusso Continuo

Un volume statico di azoto è raramente sufficiente.

Un sistema di controllo dell'atmosfera deve fornire un flusso continuo di azoto ad alta purezza per spurgare la camera e mantenere una barriera di pressione positiva contro l'ambiente esterno.

Garantire un Isolamento Completo

L'efficacia dell'atmosfera dipende interamente dalla tenuta del forno.

Lo spazio di lavoro interno deve essere isolato utilizzando dispositivi di tenuta sul guscio, sulla porta e su tutti i punti di connessione (ventole, termocoppie, spintori).

Anche una minima perdita può introdurre ossigeno sufficiente a degradare la qualità del campione.

Errori Comuni da Evitare

Purga Incompleta

Non riuscire a spostare completamente il volume d'aria iniziale prima che inizi il riscaldamento è un errore critico.

L'ossigeno residuo intrappolato nel tubo attaccherà la superficie della biomassa immediatamente all'aumentare delle temperature, portando a difetti superficiali o alla formazione parziale di cenere.

Ignorare le Perdite dai Componenti

Gli utenti spesso si concentrano sulla tenuta principale della porta, ma trascurano le connessioni periferiche.

Le parti di collegamento esterne come i tubi radianti e le porte dei sensori sono punti di guasto comuni in cui l'aria può essere aspirata, compromettendo l'ambiente inerte.

Ottimizzazione del Processo Termico

Per ottenere le proprietà desiderate del materiale, allinea il controllo atmosferico con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale sono i Nanomateriali ad Alta Purezza: Assicurati un flusso continuo di azoto ad alto volume per supportare la lavorazione fino a 1600°C senza degradazione strutturale.

- Se il tuo obiettivo principale è l'Analisi Chimica: Dai priorità all'isolamento della camera del forno per prevenire l'ossidazione secondaria che potrebbe distorcere i tuoi dati sui prodotti di riduzione.

In definitiva, l'atmosfera di azoto non è solo una misura di sicurezza; è l'agente di controllo chimico che determina la purezza e la struttura del tuo materiale di carbonio finale.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'Atmosfera di Azoto | Impatto sulla Lavorazione della Biomassa |

|---|---|---|

| Ambiente | Sposta l'ossigeno e previene l'ossidazione | Impedisce al materiale di bruciare in cenere |

| Percorso Chimico | Abilita la pirolisi controllata | Converte i precursori in biochar/nanostrutture |

| Integrità Strutturale | Protegge il reticolo di carbonio in via di formazione | Garantisce strutture di carbonio altamente ordinate e pure |

| Reazione Secondaria | Inibisce l'ossidazione secondaria | Protegge sottoprodotti come ferro e carburi |

| Tipo di Flusso | Flusso continuo di azoto ad alta purezza | Mantiene la pressione positiva e spurgare le impurità |

Sblocca la Precisione nella Sintesi di Materiali di Carbonio con KINTEK

Non lasciare che l'ossidazione comprometta la tua ricerca. KINTEK fornisce soluzioni termiche leader del settore, progettate per le rigorose esigenze della pirolisi della biomassa e dello sviluppo di nanomateriali. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi ad alte prestazioni Muffle, Tubolari, Rotativi, Sottovuoto e CVD, tutti dotati di tecnologia di tenuta superiore per un controllo atmosferico perfetto. Sia che tu necessiti di attrezzature standard da laboratorio o di un sistema completamente personalizzato per le tue esigenze uniche ad alta temperatura, il nostro team è pronto a supportare il tuo successo.

Pronto ad elevare la purezza dei tuoi materiali? Contattaci oggi stesso per trovare la tua soluzione di forno ideale!

Guida Visiva

Riferimenti

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché utilizzare rivestimenti in foglio di acciaio inossidabile o nichel nei forni tubolari? Proteggi la tua attrezzatura durante l'attivazione con KOH

- Quali sono i componenti chiave di un forno a tubo a caduta? Scopri le 5 parti essenziali per il successo ad alta temperatura

- Che ruolo gioca l'automazione nei forni elettrici orizzontali? Aumenta la precisione e l'efficienza nella lavorazione termica

- Perché il controllo della temperatura ad alta precisione in un forno tubolare è fondamentale per i catalizzatori al renio? Garantire la calcinazione ottimale dell'allumina

- Perché viene utilizzata una pompa per vuoto per trattare il reattore a tubi prima della CVD di g-C3N4? Garantire la crescita di film sottili ad alta purezza

- Perché è necessario un tubo di vetro al quarzo sigillato sottovuoto per i precursori della pirite? Sintesi di alta purezza a schermatura

- Perché i catalizzatori devono subire una riduzione in un forno tubolare? Padroneggia la tua preparazione per l'idrogenazione del furfurale

- Qual è la funzione principale di un forno tubolare ad alta temperatura nella sintesi chimica allo stato solido? | Guida Esperta