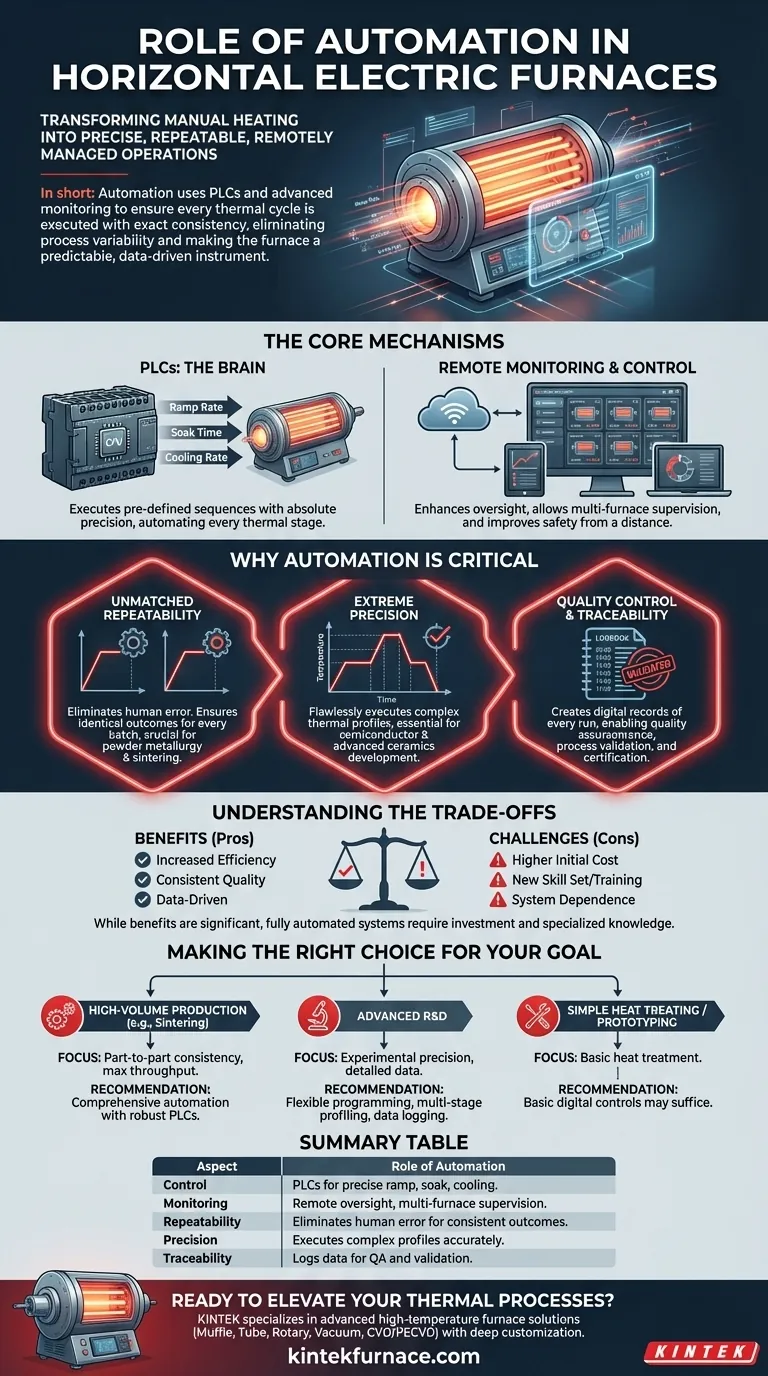

In breve, l'automazione nei forni elettrici orizzontali serve a trasformare un processo di riscaldamento manuale in un'operazione altamente precisa, ripetibile e gestita da remoto. Utilizzando controllori logici programmabili (PLC) e sistemi di monitoraggio avanzati, l'automazione assicura che ogni ciclo termico sia eseguito con esatta coerenza, il che è fondamentale per ottenere risultati di alta qualità in applicazioni sensibili.

Il ruolo centrale dell'automazione è eliminare la variabilità del processo. Trasforma il forno da un semplice strumento a uno strumento prevedibile e basato sui dati, garantendo che i risultati della ricerca o della produzione siano affidabili e tracciabili, ciclo dopo ciclo.

I meccanismi principali dell'automazione dei forni

Per comprendere l'impatto dell'automazione, dobbiamo prima esaminare le tecnologie chiave che la rendono possibile. Questi componenti lavorano insieme per togliere il controllo dalle mani dell'operatore e collocarlo in un sistema affidabile e pre-programmato.

Controllori Logici Programmabili (PLC): Il cervello dell'operazione

Un Controllore Logico Programmabile (PLC) è un robusto computer industriale che funge da unità di controllo centrale del forno. Esegue una sequenza predefinita di comandi con assoluta precisione.

Invece di un operatore che regola manualmente le manopole, il PLC automatizza ogni fase del profilo termico. Ciò include il controllo della velocità di rampa (quanto velocemente si riscalda), del tempo di mantenimento (quanto a lungo mantiene una temperatura) e della velocità di raffreddamento.

Monitoraggio e controllo remoto: Migliorare la supervisione

Le piattaforme di automazione offrono la possibilità di monitorare e gestire il forno da una sala di controllo centrale o anche da un dispositivo remoto. Questa è molto più di una semplice funzione di comodità.

Questa capacità migliora la supervisione operativa, consentendo a un singolo tecnico di supervisionare più forni contemporaneamente. Migliora anche la sicurezza riducendo la necessità per il personale di trovarsi in stretta prossimità con apparecchiature ad alta temperatura.

Perché l'automazione è fondamentale per le applicazioni moderne

La spinta all'automazione non riguarda solo l'efficienza; è una risposta diretta alle esigenze della scienza dei materiali e della produzione moderna. Industrie dall'aerospaziale all'elettronica richiedono un livello di controllo che l'operazione manuale semplicemente non può fornire.

Raggiungere una ripetibilità di processo ineguagliabile

La ripetibilità è la capacità di produrre esattamente lo stesso risultato ogni volta. L'automazione elimina la principale fonte di variazione del processo: l'errore umano.

In applicazioni come la metallurgia delle polveri o la sinterizzazione, lievi deviazioni di temperatura o tempo possono alterare drasticamente la densità e la resistenza del prodotto finale. L'automazione assicura che ogni pezzo in un lotto, e ogni lotto nel corso dei mesi, riceva lo stesso trattamento termico.

La richiesta di precisione estrema

Molti processi avanzati, come la produzione di semiconduttori o lo sviluppo di ceramiche avanzate, si basano su profili termici complessi e multistadio. La precisione è fondamentale.

Un sistema automatizzato può eseguire questi profili in modo impeccabile, raggiungendo obiettivi di temperatura esatti senza superare o sottosopra. Questa precisione è fondamentale per creare materiali con microstrutture e proprietà specifiche e desiderate.

Garantire il controllo qualità e la tracciabilità

I moderni sistemi di automazione creano un prezioso registro digitale di ogni ciclo del forno. Registrano temperatura, tempo e altri parametri di processo critici.

Questi dati forniscono una completa tracciabilità, essenziale per l'assicurazione della qualità, la validazione del processo e la risoluzione dei problemi. Per le industrie che richiedono certificazione, questa documentazione automatizzata è spesso un requisito non negoziabile.

Comprendere i compromessi

Sebbene i benefici siano significativi, una valutazione oggettiva richiede il riconoscimento dei potenziali svantaggi dell'adozione dell'automazione completa.

Costo iniziale e complessità

I sistemi di forno completamente automatizzati comportano un investimento iniziale più elevato rispetto alle loro controparti manuali o semi-automatiche. L'hardware e il software aumentano il prezzo di acquisto iniziale.

Inoltre, questi sistemi richiedono un set di competenze diverso. Il personale deve essere formato per programmare i PLC e interpretare i dati, il che può introdurre una curva di apprendimento per i team abituati ad attrezzature manuali.

Dipendenza dall'integrità del sistema

Un sistema automatizzato è affidabile solo quanto il suo componente più debole. Un sensore guasto, un errore software o un problema alla scheda di controllo possono bloccare l'intero processo.

La risoluzione di questi problemi può essere più complessa che la diagnosi di un guasto meccanico in un forno più semplice. Ciò crea una dipendenza da un'elettronica affidabile e da un team in grado di diagnosticarla.

Fare la scelta giusta per il tuo obiettivo

Il livello appropriato di automazione dipende interamente dalla tua specifica applicazione e dalle priorità operative.

- Se il tuo obiettivo principale è la produzione di alto volume (es. sinterizzazione, ceramica): L'automazione completa con PLC robusti è fondamentale per garantire la coerenza pezzo-a-pezzo e massimizzare la produttività.

- Se il tuo obiettivo principale è la ricerca e sviluppo avanzata: Dai priorità ai sistemi con programmazione flessibile, profilatura multistadio e registrazione dettagliata dei dati per garantire precisione sperimentale e tracciabilità.

- Se il tuo obiettivo principale è un semplice trattamento termico o una prototipazione unica: Un forno con controlli digitali di base può essere la soluzione più conveniente, poiché la necessità di assoluta ripetibilità è meno critica.

Allineando il livello di automazione ai tuoi obiettivi, puoi assicurarti che il forno sia uno strumento potente ed efficiente per le tue esigenze specifiche.

Tabella riassuntiva:

| Aspetto | Ruolo dell'automazione |

|---|---|

| Controllo | Utilizza PLC per un controllo preciso della rampa, del mantenimento e del raffreddamento. |

| Monitoraggio | Consente la supervisione remota e la supervisione di più forni. |

| Ripetibilità | Elimina l'errore umano per risultati coerenti. |

| Precisione | Esegue profili termici complessi con precisione. |

| Tracciabilità | Registra i dati per l'assicurazione e la validazione della qualità. |

Pronto a elevare i tuoi processi termici con precisione automatizzata? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. Con la nostra forte ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni automatizzati possono migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente