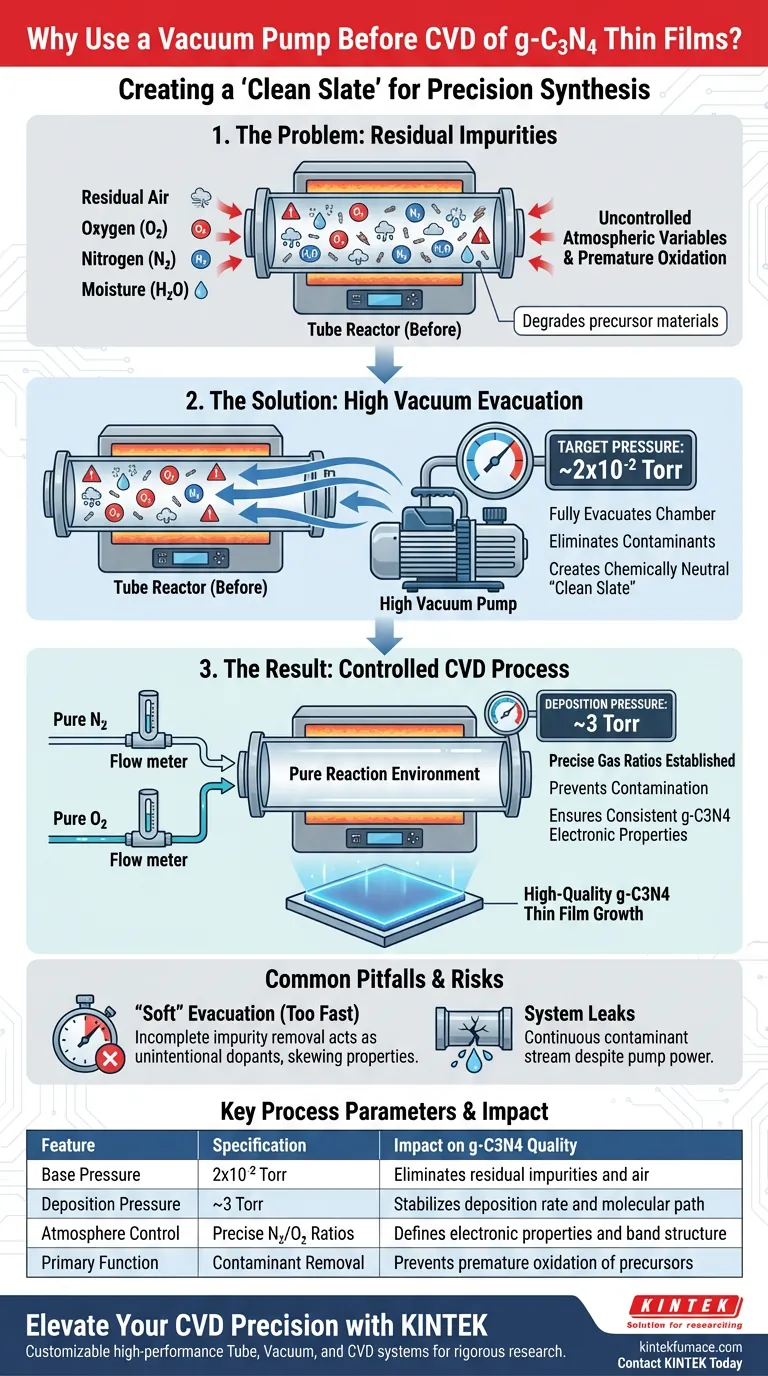

La funzione critica della pompa per vuoto è quella di evacuare completamente il reattore a tubi, rimuovendo l'aria residua e i gas impuri prima che inizi il processo di deposizione. Riducendo la pressione della camera a circa 2x10^-2 Torr, il sistema elimina le variabili atmosferiche incontrollate. Ciò garantisce che la miscela di gas introdotta successivamente (tipicamente Azoto e Ossigeno) mantenga un rapporto preciso, prevenendo contaminazioni che altrimenti altererebbero la composizione chimica e le proprietà elettroniche dei film sottili di nitruro di carbonio grafitico (g-C3N4).

Una pompa per vuoto crea un ambiente di "tabula rasa" rimuovendo gas atmosferici imprevedibili. Questa base è non negoziabile per ottenere i rapporti di gas esatti richiesti per sintetizzare film di alta qualità con comportamenti elettronici coerenti.

Stabilire un Ambiente di Reazione Puro

Eliminare le Impurità Residue

Il ruolo principale del sistema di vuoto è quello di spurgare il tubo del forno da tutti i gas di fondo. Senza questo passaggio, la camera contiene concentrazioni casuali di azoto, ossigeno e umidità presenti nell'aria ambiente.

La pompa per vuoto spinto riduce la pressione interna a un obiettivo di circa 2x10^-2 Torr. Questa accurata evacuazione garantisce che l'ambiente di partenza sia chimicamente neutro.

Prevenire Reazioni Premature

Se nell'camera rimane aria residua, l'ossigeno presente può reagire in modo imprevedibile con i precursori.

Questa "ossidazione prematura" degrada i materiali precursori prima che inizi il processo effettivo di Chemical Vapor Deposition (CVD). L'evacuazione previene queste reazioni collaterali incontrollate, assicurando che il precursore contribuisca solo alla crescita desiderata del film.

Controllo Critico dei Rapporti di Gas

Stabilire la Base per i Gas di Processo

Per i film sottili di g-C3N4, la sintesi richiede spesso un'atmosfera mista specifica, come un rapporto preciso tra Azoto (N2) e Ossigeno (O2).

Non è possibile stabilire questo rapporto preciso se il reattore è già riempito di aria di composizione sconosciuta. La pompa per vuoto libera il campo, consentendo agli operatori di introdurre i gas di processo in uno spazio vuoto, garantendo che la miscela sia esatta.

Regolare la Pressione di Deposizione

Una volta evacuata la camera, il sistema viene quindi regolato a una pressione di deposizione controllata (spesso intorno a 3 Torr).

Il passaggio al vuoto fornisce la base fisica necessaria per raggiungere questo stato. Partendo da un vuoto spinto e riempiendo fino a 3 Torr con gas di processo puri, il cammino libero medio delle molecole viene controllato, stabilizzando la velocità di deposizione.

Errori Comuni e Compromessi

Il Rischio di Evacuazione "Leggera"

Un errore comune è non raggiungere la pressione di base sufficiente (2x10^-2 Torr) prima di avviare il flusso di gas per risparmiare tempo.

Se l'evacuazione è incompleta, rimangono tracce di impurità. Queste impurità agiscono come droganti involontari, che possono alterare drasticamente le proprietà elettroniche del film sottile finale, portando a scarse prestazioni del dispositivo.

Integrità del Sistema vs. Potenza della Pompa

Una pompa potente non può compensare un reattore a tubi che perde.

Affidarsi esclusivamente alla velocità della pompa senza verificare l'integrità della tenuta può portare a un equilibrio dinamico in cui l'aria entra con la stessa velocità con cui viene pompata fuori. Ciò introduce un flusso continuo di contaminanti nonostante la lettura della pressione appaia bassa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la deposizione di film sottili di g-C3N4 di alta qualità, considera le seguenti priorità operative:

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che il sistema di vuoto raggiunga una pressione di base stabile di almeno 2x10^-2 Torr per eliminare completamente l'aria residua prima del riscaldamento.

- Se il tuo obiettivo principale è la Coerenza Elettronica: Controlla rigorosamente il processo di riempimento dopo l'evacuazione per mantenere l'esatto rapporto N2/O2, poiché questo detta la struttura a bande del film.

Padroneggiare la fase iniziale di vuoto è il modo più efficace per garantire la riproducibilità nella sintesi di film sottili CVD.

Tabella Riassuntiva:

| Caratteristica del Processo | Specifiche/Requisiti | Impatto sulla Qualità del g-C3N4 |

|---|---|---|

| Pressione di Base Obiettivo | 2x10^-2 Torr | Elimina impurità residue e aria |

| Pressione di Deposizione | ~3 Torr | Stabilizza la velocità di deposizione e il percorso molecolare |

| Controllo Atmosfera | Rapporti N2/O2 Precisi | Definisce le proprietà elettroniche e la struttura a bande |

| Funzione Primaria | Rimozione Contaminanti | Previene l'ossidazione prematura dei precursori |

Migliora la Tua Precisione CVD con KINTEK

Non lasciare che le impurità residue compromettano la tua sintesi di film sottili. Supportato da R&S e produzione esperte, KINTEK offre sistemi di tubi, vuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca su g-C3N4. Sia che tu abbia bisogno di una regolazione precisa della pressione o di un controllo termico avanzato, i nostri forni ad alta temperatura da laboratorio forniscono l'ambiente affidabile che i tuoi materiali meritano.

Pronto a ottimizzare il tuo processo di deposizione? Contatta KINTEK Oggi per Consultare i Nostri Esperti

Guida Visiva

Riferimenti

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di un forno tubolare ad alta temperatura? Sintetizzare nZVI@BC con precisione

- Come funziona un forno a tubo di caduta?Riscaldamento di precisione per la lavorazione avanzata dei materiali

- Qual è il ruolo del processo di ricottura in forno tubolare nella sintesi di Si@SnO2? Ottenere nanocoating precisi

- Quale ruolo svolge un forno a tubo a caduta (DTF) nella combustione su larga scala della paglia di grano? Sblocca i dati sulle prestazioni industriali

- Come vengono caricati e scaricati i wafer in un forno a tubo verticale? Ottenere precisione e purezza nella lavorazione dei wafer

- Perché è necessaria l'incapsulazione in tubo di quarzo sigillato sottovuoto? Garantire l'analisi spettrale di metalli liquidi ad alta purezza

- Come viene utilizzato un forno a tubo da laboratorio nella ricerca sui materiali? Sblocca la precisione nella sintesi dei materiali e nel trattamento termico

- Qual è lo scopo dell'utilizzo di un forno tubolare ad alta temperatura con atmosfera di argon durante la carbonizzazione?