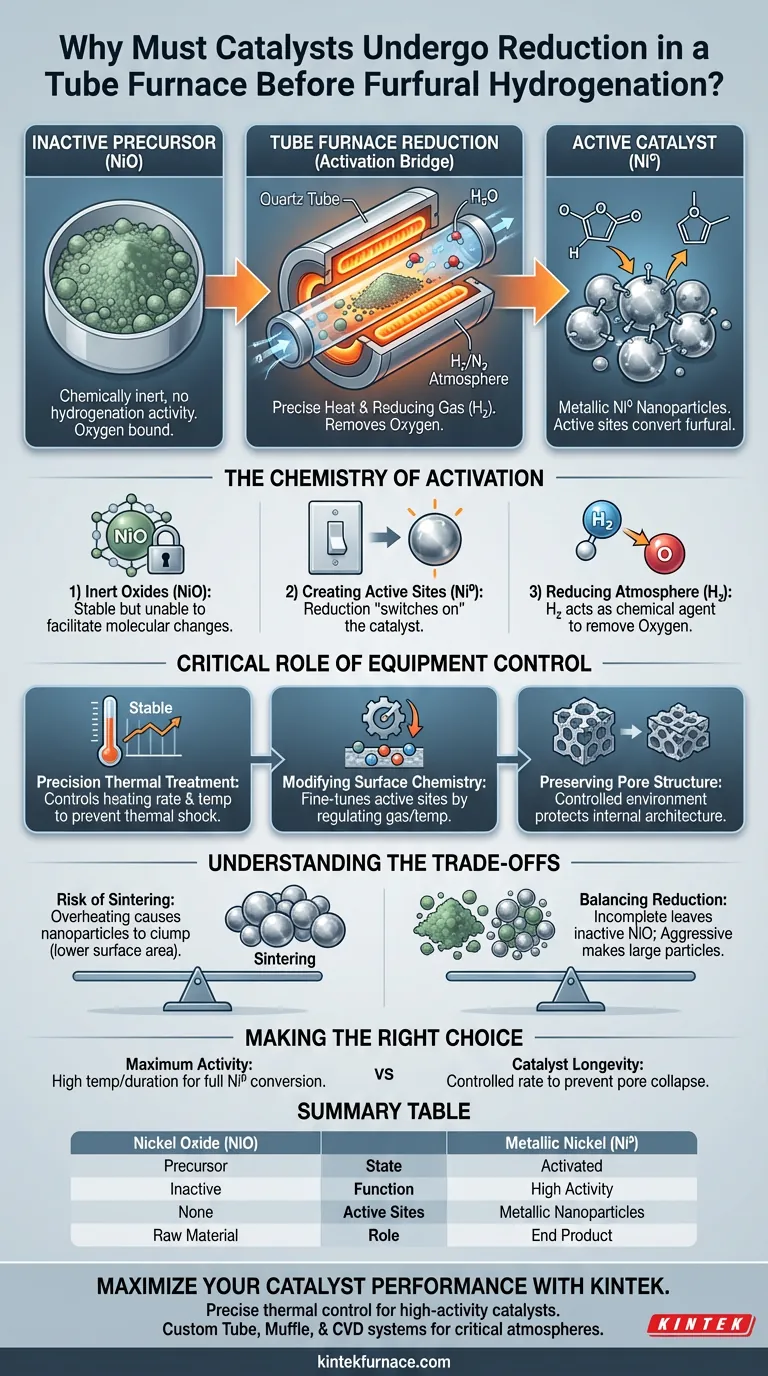

La riduzione del catalizzatore è una fase di attivazione obbligatoria perché i componenti attivi nei catalizzatori a base di nichel sono sintetizzati e immagazzinati come ossidi inattivi. Per rendere il catalizzatore funzionale, è necessario rimuovere chimicamente gli atomi di ossigeno dall'ossido di nichel (NiO) per creare nanoparticelle di nichel metallico (Ni⁰).

Concetto chiave: Il forno tubolare non è semplicemente un dispositivo di riscaldamento; è un reattore chimico che facilita un cambiamento di fase. Trasforma il catalizzatore da un precursore stabile e inerte (NiO) a uno stato metallico reattivo (Ni⁰) in grado di guidare la reazione di idrogenazione del furfurale.

La Chimica dell'Attivazione

La Natura Inerte degli Ossidi

I catalizzatori a base di nichel sono tipicamente preparati sotto forma di ossido di nichel (NiO).

Sebbene il NiO sia stabile e facile da maneggiare durante la preparazione, possiede nessuna attività di idrogenazione. È chimicamente incapace di interagire con il furfurale per facilitare le necessarie modifiche molecolari.

Creazione di Siti Attivi

Il processo di riduzione è il meccanismo utilizzato per "accendere" il catalizzatore.

Esponendo il materiale ad alte temperature in un forno tubolare, l'ossigeno nel reticolo del NiO viene rimosso. Questo converte l'ossido in nichel metallico (Ni⁰). Queste nanoparticelle metalliche fungono da siti attivi necessari per convertire il furfurale in 2-metilfurano.

Il Ruolo dell'Atmosfera Riducente

Il solo calore non è sufficiente per attivare il catalizzatore.

Il forno tubolare consente l'introduzione di una specifica atmosfera riducente, tipicamente una miscela come 5% vol. H₂/N₂. Il gas idrogeno agisce come agente chimico che si lega fisicamente all'ossigeno nel catalizzatore, rimuovendolo sotto forma di vapore acqueo e lasciando dietro di sé metallo puro.

Il Ruolo Critico del Controllo dell'Attrezzatura

Trattamento Termico di Precisione

Un forno tubolare fornisce l'ambiente termico preciso necessario per questa trasformazione chimica.

Consente agli operatori di controllare la velocità di riscaldamento e la durata della temperatura costante con elevata precisione. Questo controllo è vitale per garantire che la riduzione sia uniforme in tutto il letto catalitico senza sottoporre il materiale a shock termico.

Modifica della Chimica Superficiale

Oltre alla semplice riduzione, l'ambiente del forno tubolare consente la messa a punto della superficie del catalizzatore.

Regolando la miscela di gas e la temperatura, è possibile facilitare la rimozione direzionale di gruppi funzionali contenenti ossigeno. Ciò consente una regolazione graduale delle proprietà chimiche dei siti attivi, ottimizzandoli per le esigenze specifiche della reazione del furfurale.

Conservazione della Struttura dei Porii

L'ambiente controllato del forno tubolare protegge l'integrità fisica del supporto del catalizzatore.

A differenza del riscaldamento incontrollato, che potrebbe far collassare l'architettura interna del materiale, il forno tubolare garantisce che la struttura dei porii rimanga intatta durante le aggressive modifiche chimiche della riduzione.

Comprensione dei Compromessi

Il Rischio di Sinterizzazione

Sebbene sia necessario un calore elevato per la riduzione, una temperatura o una durata eccessive possono essere dannose.

Il surriscaldamento nel forno tubolare può causare l'agglomerazione delle nanoparticelle metalliche appena formate, un processo noto come sinterizzazione. Ciò riduce drasticamente l'area superficiale disponibile per la reazione, abbassando l'efficienza complessiva del catalizzatore.

Bilanciamento della Completezza della Riduzione

Esiste un delicato equilibrio tra il raggiungimento della riduzione completa e il mantenimento delle dimensioni delle particelle.

Una riduzione insufficiente lascia indietro ossido inattivo (NiO), con conseguenti bassi tassi di conversione. Al contrario, condizioni di riduzione aggressive portano spesso a particelle metalliche più grandi, che possono alterare la selettività della reazione o ridurre l'attività per grammo di catalizzatore.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della tua reazione di idrogenazione del furfurale, applica la fase di riduzione tenendo conto dei seguenti obiettivi specifici:

- Se il tuo obiettivo principale è la Massima Attività: Assicurati che la temperatura di riduzione sia sufficientemente alta e la durata abbastanza lunga da convertire completamente tutto il NiO in Ni⁰ metallico.

- Se il tuo obiettivo principale è la Longevità del Catalizzatore: Utilizza una velocità di riscaldamento controllata nel forno tubolare per prevenire shock termici e collasso dei porii, garantendo che la struttura fisica supporti i siti metallici attivi.

In definitiva, la riduzione nel forno tubolare è il ponte tra una polvere chimicamente inerte e un catalizzatore altamente attivo in grado di trasformazioni organiche complesse.

Tabella Riassuntiva:

| Caratteristica | Ossido di Nichel (NiO) | Nichel Metallico (Ni⁰) |

|---|---|---|

| Stato | Precursore (Ossido Inerte) | Catalizzatore Attivato |

| Funzione | Inattivo; Stabile allo stoccaggio | Elevata Attività di Idrogenazione |

| Siti Attivi | Nessuno | Nanoparticelle Metalliche |

| Ruolo nel Forno | Materia Prima | Prodotto Finale dopo Riduzione |

| Effetto sul Furfurale | Nessuna Reazione | Conversione in 2-metilfurano |

Massimizza le Prestazioni del Tuo Catalizzatore con KINTEK

Il controllo termico preciso fa la differenza tra una polvere inerte e un catalizzatore ad alta attività. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati Tubolari, Muffole, Rotativi, Sottovuoto e CVD progettati per gestire atmosfere di riduzione critiche come H₂/N₂ con assoluta sicurezza e precisione. Sia che tu debba preservare delicate strutture dei porii o prevenire la sinterizzazione attraverso tassi di riscaldamento esatti, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di idrogenazione del furfurale.

Pronto a ottimizzare il tuo processo di attivazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Ismaila Mudi, Joseph Wood. A Kinetic Model of Furfural Hydrogenation to 2-Methylfuran on Nanoparticles of Nickel Supported on Sulfuric Acid-Modified Biochar Catalyst. DOI: 10.3390/catal14010054

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali condizioni tecniche fornisce un forno a tubo sotto vuoto per lo xerogel di carbonio? Padronanza della carbonizzazione ad alte prestazioni

- Qual è la differenza tra un forno a muffola e un forno a tubo? Scegli lo strumento per alte temperature giusto

- Qual è il significato della zona di riscaldamento in un forno a tubo verticale? Sblocca la precisione per la lavorazione dei materiali

- Qual è il significato del lento processo di raffreddamento in un forno tubolare ad alta temperatura? Master Synthesis Quality TMD

- Qual è la funzione principale di un forno tubolare ad alta temperatura per la conversione di Ce-MOF in CeO2? Guida all'ingegneria di precisione delle nanoparticelle

- Cos'è un forno a tubo e quali sono i suoi usi principali? Essenziale per processi controllati ad alta temperatura

- Quale ruolo svolge un forno a tubo sotto vuoto nella produzione di biochar di lolla di riso? Ingegneria del Carbonio ad Alte Prestazioni

- Qual è la funzione di un forno tubolare industriale nel riciclaggio di NdFeB? Sblocca un efficiente recupero delle terre rare