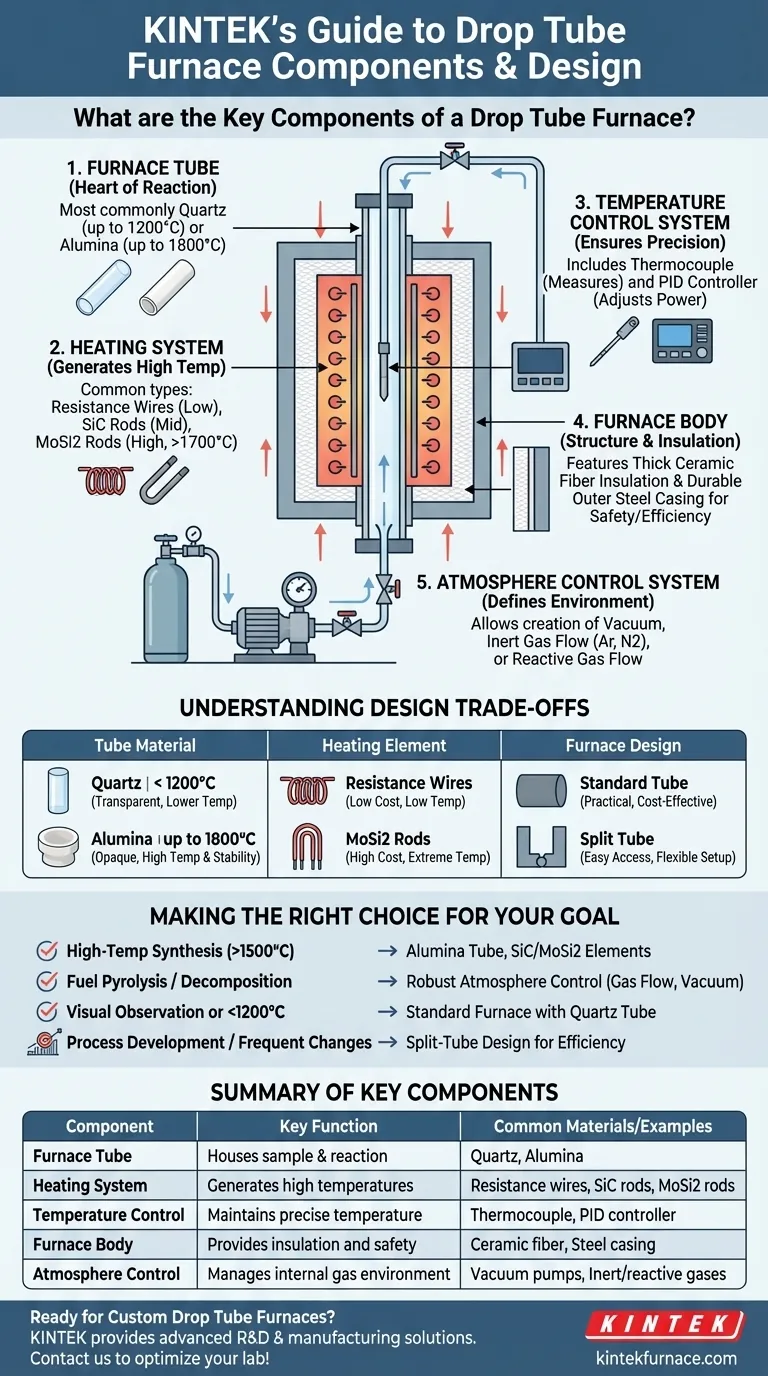

In sostanza, un forno a tubo a caduta è un sistema di cinque componenti principali. Questi sono il tubo del forno che contiene il campione, gli elementi riscaldanti che generano le alte temperature, un sistema di controllo della temperatura per la precisione, il corpo del forno isolato per l'efficienza e la sicurezza, e un sistema di controllo dell'atmosfera per gestire l'ambiente interno. Ogni componente è selezionato e integrato per raggiungere una gamma specifica di condizioni operative.

Un forno a tubo a caduta non è solo una raccolta di parti, ma un sistema progettato con precisione. Comprendere come ogni componente contribuisce al tutto è la chiave per selezionare lo strumento giusto e progettare esperimenti ad alta temperatura di successo.

Decostruire il Forno: Sistemi Principali e la Loro Funzione

Le prestazioni di un forno a tubo sono definite dalle capacità e dall'interazione dei suoi sistemi principali. Ogni parte ha un ruolo distinto nel creare un ambiente controllato ad alta temperatura.

Il Tubo del Forno: Il Cuore della Reazione

Questa è la camera centrale dove viene posizionato il campione e avviene l'esperimento. Il materiale di questo tubo è una scelta fondamentale.

Molto spesso, i tubi sono realizzati in quarzo o allumina ad alta purezza (nota anche come corindone). La scelta determina la temperatura massima e la compatibilità chimica del forno.

Il Sistema di Riscaldamento: Generare Temperature Estreme

Gli elementi riscaldanti sono disposti attorno all'esterno del tubo del forno per fornire un calore uniforme.

Il tipo di elemento determina il range di temperatura del forno. Le opzioni comuni includono fili resistivi per temperature più basse, barre di carburo di silicio (SiC) per temperature medie e barre di silicio molibdeno (MoSi2) per le temperature più elevate, spesso superiori a 1700°C.

Il Sistema di Controllo della Temperatura: Garantire la Precisione

Questo sistema assicura che il forno raggiunga e mantenga la temperatura desiderata con elevata precisione.

È composto da una termocoppia, che misura la temperatura all'interno del forno, e da un regolatore PID (Proporzionale-Integrale-Derivativo). Il regolatore legge i dati della termocoppia e regola la potenza degli elementi riscaldanti per mantenere un punto di riferimento stabile.

Il Corpo del Forno: Struttura e Isolamento

Il corpo del forno fornisce la struttura fisica ed è essenziale sia per la sicurezza che per l'efficienza energetica.

Contiene un spesso strato isolante, tipicamente realizzato in fibra ceramica ad alta temperatura, che minimizza la dispersione di calore verso l'ambiente circostante. Tutto ciò è racchiuso in un rivestimento esterno durevole, solitamente in acciaio, per proteggere i componenti interni.

Il Sistema di Controllo dell'Atmosfera: Definire l'Ambiente

Questo sistema è ciò che rende un forno a tubo così versatile per la ricerca. Consente all'utente di controllare l'ambiente gassoso all'interno del tubo.

Può essere utilizzato per creare un vuoto con una pompa, introdurre un gas inerte come argon o azoto per prevenire l'ossidazione, o far scorrere un gas reattivo specifico per processi come la combustione o la gassificazione.

Comprendere i Compromessi Chiave di Progettazione

La selezione di ciascun componente comporta compromessi tra prestazioni, costo e flessibilità operativa. Comprendere questi aspetti è fondamentale per scegliere il forno giusto.

Materiale del Tubo: Temperatura vs. Versatilità

Un tubo di quarzo è trasparente, il che può essere utile per l'osservazione visiva, ma è tipicamente limitato a temperature inferiori a 1200°C.

Un tubo di allumina è opaco ma può resistere a temperature molto più elevate (spesso fino a 1800°C). Offre maggiore stabilità termica e meccanica per applicazioni impegnative.

Elemento Riscaldante: Costo vs. Temperatura Massima

La temperatura operativa massima di un forno è dettata dai suoi elementi riscaldanti, che hanno costi diversi. I forni con semplici fili resistivi sono i più economici, mentre quelli che utilizzano elementi MoSi2 per raggiungere temperature estreme rappresentano un investimento significativo.

Design del Forno: Standard vs. Tubo Diviso (Split Tube)

Un forno a tubo standard ha un corpo solido e continuo. Un forno a tubo diviso, tuttavia, è costruito in due metà collegate da cerniere.

Questo design diviso permette di aprire il forno, garantendo un facile accesso al tubo e al campione. Questo è incredibilmente utile per esperimenti con configurazioni complesse che sono difficili da inserire dall'estremità di un lungo tubo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta di configurazione del forno dovrebbe essere guidata direttamente dal tuo obiettivo di ricerca primario.

- Se il tuo obiettivo principale è la sintesi di materiali ad alta temperatura (>1500°C): Hai bisogno di un forno con un tubo in allumina ed elementi riscaldanti in SiC o MoSi2.

- Se il tuo obiettivo principale è lo studio della pirolisi dei combustibili o della decomposizione termica: Un robusto sistema di controllo dell'atmosfera con flusso di gas preciso e capacità di vuoto è la tua caratteristica più critica.

- Se il tuo obiettivo principale è osservare visivamente le reazioni o lavorare sotto i 1200°C: Un forno standard con un tubo di quarzo è la scelta più pratica ed economica.

- Se il tuo obiettivo principale è lo sviluppo di processi con frequenti modifiche di configurazione: Un design a tubo diviso fornirà una comodità inestimabile e migliorerà l'efficienza del tuo flusso di lavoro.

Comprendendo come questi componenti fondamentali funzionano insieme, puoi selezionare e operare con fiducia il forno ideale per raggiungere i tuoi specifici obiettivi scientifici.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Materiali/Esempi Comuni |

|---|---|---|

| Tubo del Forno | Contiene il campione e la reazione | Quarzo, Allumina |

| Sistema di Riscaldamento | Genera alte temperature | Fili resistivi, Barre SiC, Barre MoSi2 |

| Controllo della Temperatura | Mantiene la temperatura precisa | Termocoppia, Regolatore PID |

| Corpo del Forno | Fornisce isolamento e sicurezza | Fibra ceramica, Rivestimento in acciaio |

| Controllo dell'Atmosfera | Gestisce l'ambiente interno del gas | Pompe a vuoto, Gas inerti/reattivi |

Pronto a elevare i tuoi esperimenti ad alta temperatura con un forno a tubo a caduta personalizzato? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che i tuoi requisiti sperimentali unici siano soddisfatti con precisione. Contattaci oggi per discutere come la nostra esperienza può ottimizzare le prestazioni e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione