Il controllo della temperatura ad alta precisione in un forno tubolare è il fattore determinante per le prestazioni finali dei catalizzatori al renio supportati su allumina. Durante la calcinazione di precursori come il nitrato di alluminio nonaidrato, mantenere temperature stabili a target specifici, tipicamente 400°C o 600°C, è essenziale per controllare rigorosamente la fase dell'allumina e la densità dei gruppi ossidrilici superficiali, che fungono da siti di ancoraggio per gli ioni renio.

La storia termica del supporto determina la sua chimica superficiale. Senza una precisa regolazione della temperatura, non è possibile garantire il comportamento di adsorbimento costante richiesto per una distribuzione uniforme dei centri catalitici attivi.

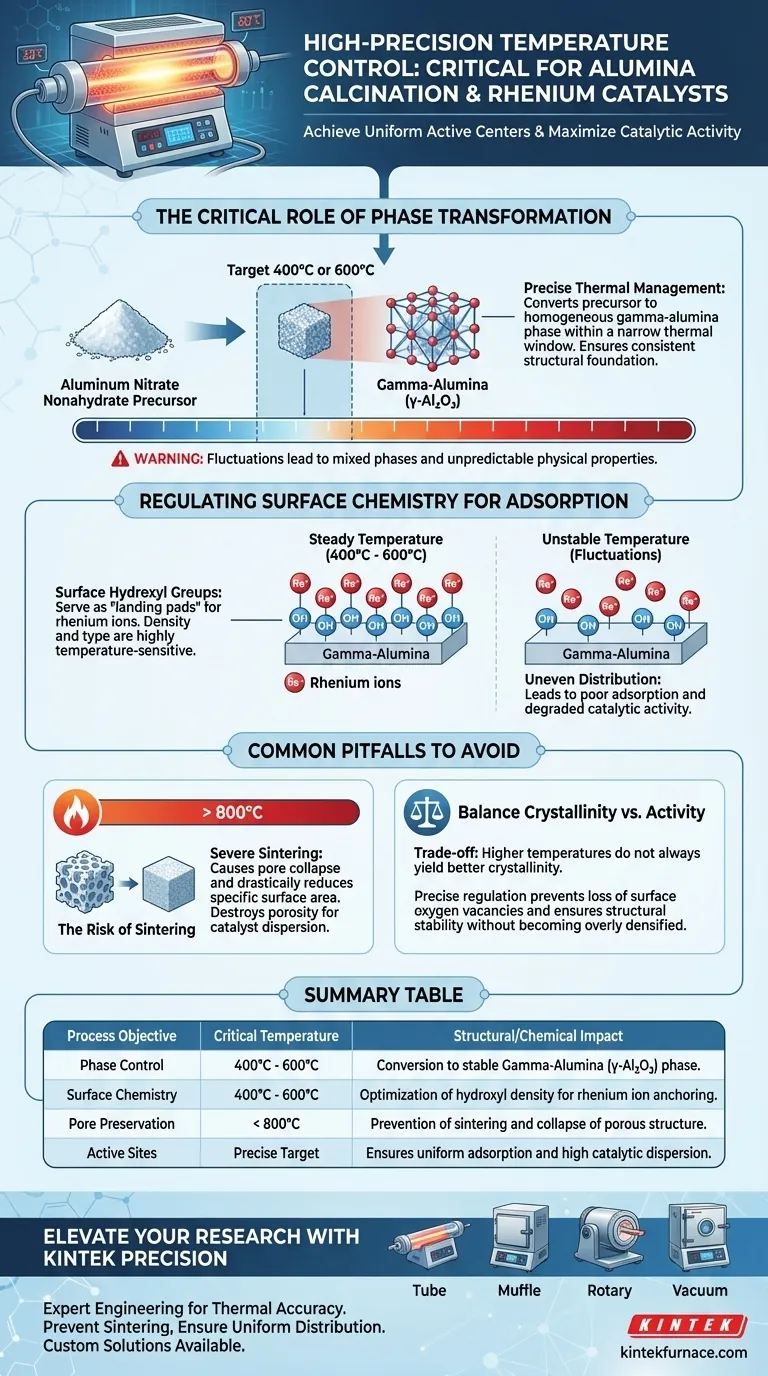

Il Ruolo Critico della Trasformazione di Fase

Targeting della Fase Gamma-Allumina

L'obiettivo primario della calcinazione in questo contesto è convertire il precursore in una specifica fase cristallina, in particolare la gamma-allumina (gamma-Al2O3).

La transizione dal nitrato di alluminio nonaidrato alla gamma-allumina avviene all'interno di una stretta finestra termica. Le fluttuazioni nel forno tubolare impediscono la formazione di una fase omogenea, portando a incongruenze strutturali nel materiale di supporto.

Stabilire le Fondamenta Strutturali

La struttura fisica del supporto viene "bloccata" durante questo processo di riscaldamento. Una gestione termica precisa assicura che il materiale raggiunga la corretta cristallinità senza compromettere la sua integrità meccanica.

Le variazioni di calore possono portare a fasi miste, che spesso possiedono proprietà fisiche diverse che reagiscono in modo imprevedibile durante le successive fasi di lavorazione.

Regolare la Chimica Superficiale per l'Adsorbimento

Controllo dei Gruppi Ossidrilici Superficiali

L'aspetto più sfumato di questo processo è la regolazione dei gruppi ossidrilici superficiali. La densità e il tipo di questi gruppi sono altamente sensibili alla temperatura.

Questi gruppi ossidrilici non sono semplici sottoprodotti; servono come "piattaforme di atterraggio" chimiche per gli ioni renio.

Impatto sulla Distribuzione del Renio

Durante la successiva fase di impregnazione, il comportamento degli ioni renio è direttamente determinato dagli ossidrili superficiali disponibili.

Se la temperatura è troppo bassa o troppo alta, la chimica superficiale cambia, portando a un scarso adsorbimento. Ciò si traduce in una distribuzione non uniforme dei centri attivi, degradando in ultima analisi l'attività catalitica del prodotto finale.

Errori Comuni da Evitare

Il Rischio di Sinterizzazione

Sebbene distinto dall'obiettivo primario di creare gamma-allumina, è fondamentale comprendere i pericoli del calore eccessivo. Come notato nei principi generali di calcinazione, temperature prossime agli 800°C possono portare a una grave sinterizzazione.

La sinterizzazione provoca il collasso della struttura porosa e riduce drasticamente l'area superficiale specifica. Questa degradazione fisica distrugge la porosità necessaria per un'elevata dispersione del catalizzatore.

Bilanciare Cristallinità e Attività

Un errore comune è presumere che temperature più elevate producano sempre una migliore cristallinità. In realtà, esiste un compromesso tra stabilità strutturale e attività superficiale.

Una regolazione precisa impedisce la perdita di vacanze di ossigeno superficiali e assicura che il materiale non transiti in uno stato inattivo o eccessivamente densificato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione del tuo catalizzatore al renio, allinea il tuo profilo termico con i tuoi specifici obiettivi chimici:

- Se il tuo obiettivo principale è Massimizzare la Dispersione del Renio: Dai priorità alla stabilità a 400°C o 600°C per ottimizzare la densità dei gruppi ossidrilici per un adsorbimento ionico uniforme.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il forno prevenga gli overshoot di temperatura (ad esempio, verso gli 800°C) per evitare la sinterizzazione e il collasso dei pori.

Riepilogo Finale: La precisione del tuo forno tubolare non è solo una variabile di processo; è l'interruttore che controlla la chimica superficiale necessaria per ancorare efficacemente il renio.

Tabella Riassuntiva:

| Obiettivo del Processo | Temperatura Critica | Impatto Strutturale/Chimico |

|---|---|---|

| Controllo di Fase | 400°C - 600°C | Conversione nella fase stabile Gamma-Allumina (γ-Al2O3) |

| Chimica Superficiale | 400°C - 600°C | Ottimizzazione della densità ossidrilica per l'ancoraggio degli ioni renio |

| Conservazione dei Pori | < 800°C | Prevenzione della sinterizzazione e del collasso della struttura porosa |

| Siti Attivi | Target Preciso | Garantisce un adsorbimento uniforme e un'elevata dispersione catalitica |

Eleva la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

Ottenere la perfetta fase gamma-allumina e la chimica superficiale richiede un'accuratezza termica che solo un'ingegneria esperta può fornire. KINTEK supporta ricercatori di laboratorio e produttori industriali con forni tubolari, a muffola, rotativi e sottovuoto ad alte prestazioni, progettati per i processi di calcinazione più sensibili.

I nostri sistemi offrono la regolazione della temperatura ad alta precisione necessaria per prevenire la sinterizzazione e garantire una distribuzione uniforme del renio sui tuoi supporti di allumina. Che tu abbia bisogno di una configurazione standard o di un sistema CVD ingegnerizzato su misura, il nostro team di ricerca e sviluppo è pronto a costruire una soluzione su misura per le tue esigenze catalitiche uniche.

Pronto a ottimizzare i tuoi profili termici? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come si minimizza il trasferimento di calore in una fornace a tubo? Strategie chiave per una gestione termica efficiente

- Qual è la funzione di un rotametro in un forno tubolare? Padroneggia la precisione del flusso di gas per un'analisi termica affidabile

- Che ruolo svolge un forno tubolare nella sintesi di nanofili di silicio unidimensionali (SiNW) tramite CVD?

- Quali aspetti progettuali di un forno a tubi divisi influenzano le sue prestazioni?Ottimizzare i processi ad alta temperatura

- Quali sono i vantaggi del controllo dell'atmosfera e delle capacità ad alta temperatura in un forno per tubi?Sbloccare la lavorazione di precisione dei materiali

- Qual è la funzione del tubo di vetro di quarzo in un forno a riduzione di idrogeno? Garantire la produzione di tellurio ad alta purezza

- Quale ruolo svolge un forno a goccia riscaldato elettricamente (DTF) negli esperimenti sulla polvere di ferro? Potenzia la tua ricerca ora!

- Qual è la temperatura di un forno a tubo? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio