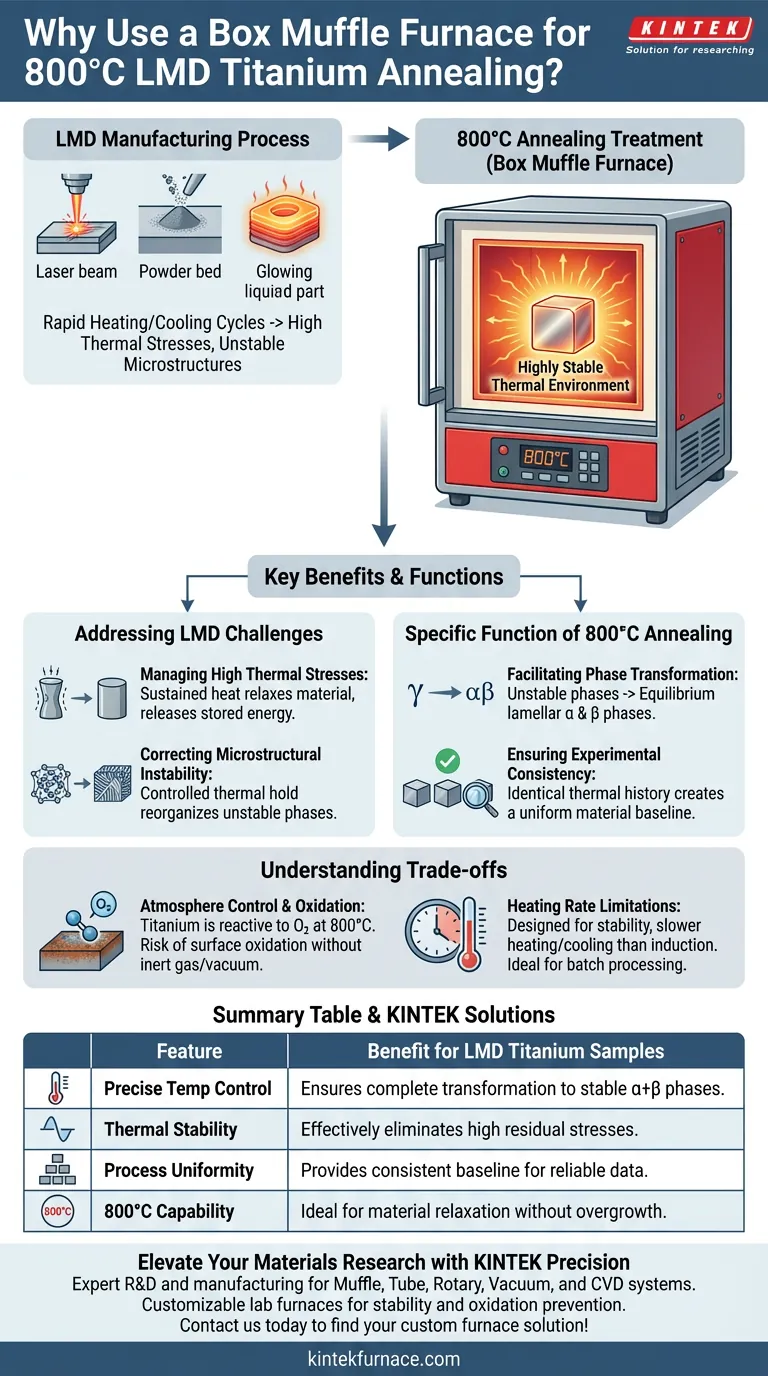

Un forno a muffola a scatola viene utilizzato principalmente per creare un ambiente termico altamente stabile, essenziale per la normalizzazione dei campioni di lega di titanio prodotti mediante deposizione laser (LMD). Questa apparecchiatura specifica fornisce il preciso controllo della temperatura necessario per eliminare significative sollecitazioni termiche che si accumulano naturalmente durante i rapidi cicli di riscaldamento e raffreddamento del processo di produzione LMD.

Lo scopo principale di questo trattamento è trasformare le microstrutture instabili in fasi lamellari alfa e beta stabili. Ciò crea una base di materiale uniforme, garantendo che i dati derivati dai successivi esperimenti di compressione a caldo siano affidabili e comparabili.

Affrontare le sfide della produzione LMD

Gestione delle elevate sollecitazioni termiche

La deposizione laser crea componenti fondendo polvere metallica strato per strato. Questo processo genera intensi gradienti termici, lasciando il materiale con elevati livelli di stress interni residui.

Se non trattate, queste sollecitazioni possono portare a deformazioni o comportamenti meccanici imprevedibili. Il forno a muffola fornisce il calore prolungato necessario per rilassare il materiale e rilasciare queste energie immagazzinate.

Correzione dell'instabilità microstrutturale

La rapida solidificazione intrinseca dell'LMD blocca la lega di titanio in uno stato instabile. La microstruttura è spesso non uniforme immediatamente dopo la fabbricazione.

Per ottenere un materiale prevedibile, queste fasi instabili devono essere riorganizzate. Ciò richiede un mantenimento termico controllato che solo un ambiente di forno stabile può fornire.

La funzione specifica della ricottura a 800°C

Facilitare la trasformazione di fase

La ricottura a 800°C è un trattamento termico mirato progettato per alterare la struttura interna della lega. In queste condizioni, le fasi instabili si trasformano in fasi lamellari $\alpha$ e $\beta$ di equilibrio.

Questa trasformazione è fondamentale per stabilizzare la lega. Garantisce che il metallo raggiunga le specifiche proprietà meccaniche richieste per applicazioni ad alte prestazioni.

Garantire la coerenza sperimentale

Per i ricercatori che conducono esperimenti di compressione a caldo, lo stato iniziale del campione è di primaria importanza. Variazioni nella microstruttura di partenza renderebbero inutili i dati comparativi.

Il forno a muffola a scatola garantisce che ogni campione subisca una storia termica identica. Ciò garantisce uno stato iniziale coerente, consentendo un'analisi accurata del comportamento del materiale sotto carico.

Comprendere i compromessi

Controllo dell'atmosfera e ossidazione

Mentre i forni a muffola offrono un'eccellente stabilità della temperatura, i modelli standard operano tipicamente con un'atmosfera d'aria. Il titanio è altamente reattivo all'ossigeno a 800°C.

A meno che il forno non sia dotato di un sistema specifico a gas inerte o di una retorta sottovuoto, può verificarsi ossidazione superficiale. Ciò spesso richiede lavorazioni meccaniche o lucidatura successive per rimuovere lo strato di ossido prima del test.

Limitazioni della velocità di riscaldamento

I forni a muffola sono progettati per la stabilità piuttosto che per cicli termici rapidi. Sono eccellenti per mantenere i campioni a una temperatura fissa, ma sono generalmente più lenti a riscaldarsi e raffreddarsi rispetto ai sistemi a induzione.

Ciò li rende ideali per la lavorazione a lotti in cui il tempo è meno critico dell'uniformità della temperatura. Tuttavia, possono rappresentare un collo di bottiglia negli ambienti di produzione ad alto volume.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore del tuo processo di ricottura, considera il tuo obiettivo primario:

- Se il tuo obiettivo principale è la validità della ricerca: Dai priorità al forno a muffola per la sua capacità di creare una microstruttura di base uniforme e riproducibile, essenziale per la pubblicazione di dati comparativi validi.

- Se il tuo obiettivo principale è l'integrità del materiale: Assicurati che il forno mantenga una temperatura rigorosamente stabile a 800°C per risolvere completamente le sollecitazioni residue e prevenire deformazioni durante le successive lavorazioni meccaniche.

Stabilizzando la microstruttura oggi, garantisci l'affidabilità dei dati sulle prestazioni del tuo materiale domani.

Tabella riassuntiva:

| Caratteristica | Beneficio per campioni di titanio LMD |

|---|---|

| Controllo preciso della temperatura | Garantisce la completa trasformazione in fasi stabili $\alpha$ e $\beta$. |

| Stabilità termica | Elimina efficacemente le elevate sollecitazioni residue dai rapidi cicli di fusione laser. |

| Uniformità del processo | Fornisce una base coerente per dati affidabili di successiva compressione a caldo. |

| Capacità 800°C | Temperatura ideale per rilassare l'energia del materiale senza crescita eccessiva dei grani. |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che le sollecitazioni residue compromettano i risultati della tua ricerca. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, su misura per le rigorose esigenze del trattamento termico delle leghe di titanio. Sia che tu necessiti di un controllo atmosferico standard o di sistemi sottovuoto avanzati per prevenire l'ossidazione, i nostri forni da laboratorio personalizzabili forniscono la stabilità richiesta dal tuo processo.

Pronto a stabilizzare la tua microstruttura? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono alcune 'Cose da fare' importanti quando si utilizza un forno a muffola? Garantire Sicurezza ed Efficienza nel Vostro Laboratorio

- Qual è la funzione di un forno a resistenza da laboratorio a 150°C? Padroneggiare la sintesi per autocombustione

- Quali sono i diversi tipi di controllo per i forni a muffola? Scegliere il sistema giusto per precisione ed efficienza

- Quale ruolo svolge una muffola nella ricerca sulla conversione termochimica dei rifiuti di origine animale? Ottimizzare la pirolisi

- In che modo l'isolamento in un forno a muffola contribuisce alla sua efficienza? Sblocca il risparmio energetico e la precisione

- Perché viene utilizzato un forno a muffola per il trattamento di disadesivazione delle fibre di basalto o S-glass? Guida alla pulizia termica di precisione

- Qual è lo scopo principale dell'utilizzo dei forni a resistenza industriali a scatola? Garantire la stabilità nella produzione additiva

- Quali fattori dovrebbero considerare gli utenti nella scelta di un forno a resistenza a camera (box)? Approfondimenti chiave per prestazioni ottimali