Fondamentalmente, il controllo dei forni a muffola varia da semplici interfacce manuali a sistemi digitali programmabili altamente sofisticati. I modelli di base utilizzano display digitali per impostare una singola temperatura, mentre i forni avanzati impiegano controllori PID multi-segmento con porte di comunicazione per automatizzare profili termici complessi e registrare i dati.

La scelta di un sistema di controllo non riguarda quale sia "il migliore", ma quale sia il più appropriato per il tuo compito. La decisione dipende dal livello di precisione, ripetibilità e automazione richiesto dalla tua specifica applicazione.

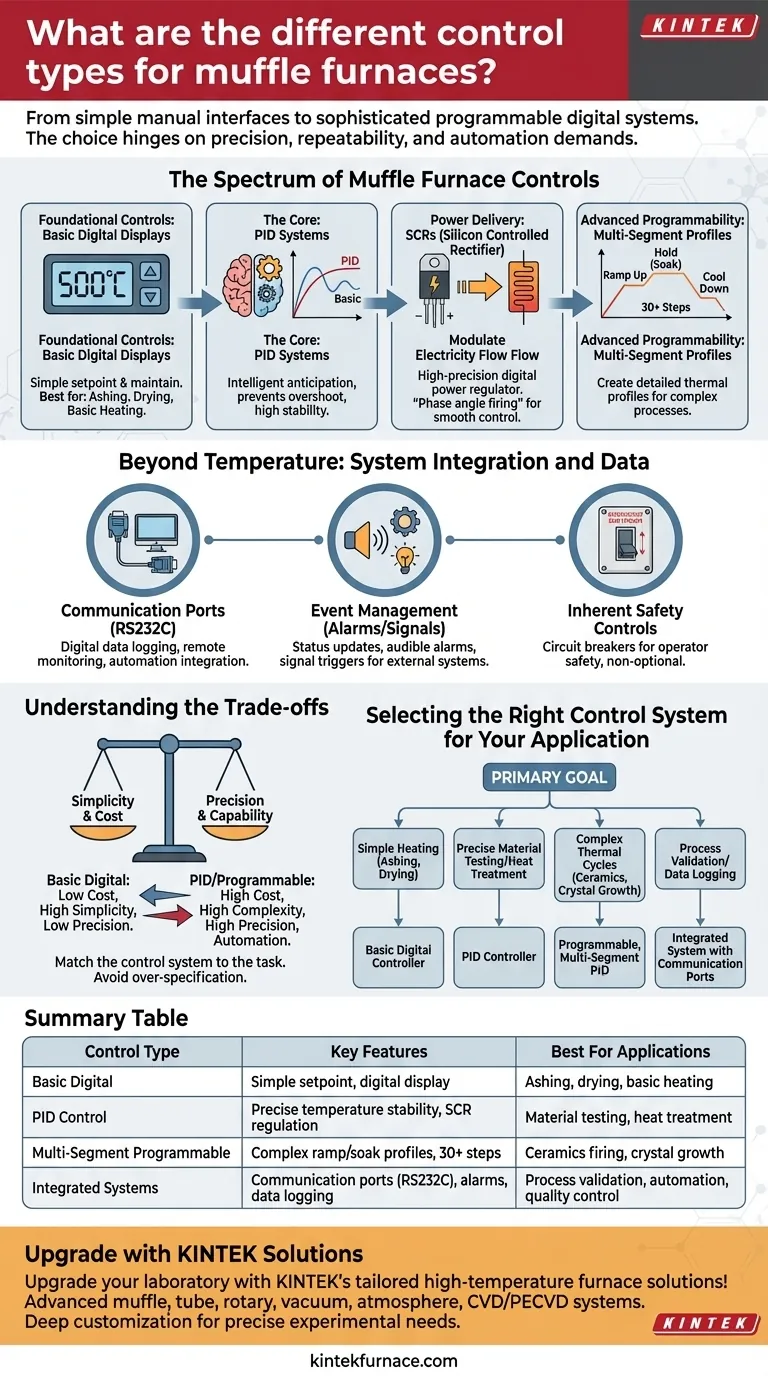

Lo spettro dei controlli dei forni a muffola

Comprendere il sistema di controllo è fondamentale per utilizzare efficacemente un forno a muffola. I controlli determinano non solo la temperatura che è possibile raggiungere, ma anche come arrivarci, per quanto tempo rimanervi e come viene documentato il processo.

Controlli fondamentali: display digitali di base

I sistemi di controllo più semplici sono costituiti da un normale display digitale e una tastiera. Questi sono talvolta successori dei vecchi "tavoli a puntatore" analogici.

La loro funzione è semplice: si imposta una temperatura target (setpoint) e il forno lavora per raggiungerla e mantenerla. Questo è adatto per applicazioni di base in cui è richiesta solo una singola temperatura stabile.

Il cuore del controllo moderno: sistemi PID

La maggior parte dei forni moderni di alta qualità utilizza un sistema di controllo automatico PID (Proporzionale-Integrale-Derivativo). Questo è lo standard industriale per la gestione precisa della temperatura.

Pensa a un controllore PID come a un sistema di cruise control avanzato per il tuo forno. Non si limita ad accendere e spegnere il riscaldamento; anticipa in modo intelligente i cambiamenti di temperatura, prevenendo l'overshoot e mantenendo il setpoint con notevole stabilità.

Il meccanismo di erogazione della potenza: SCR

Il controllore PID è il "cervello", ma un Raddrizzatore a Tiristori (SCR - Silicon Controlled Rectifier) è spesso il "muscolo". Questo componente funge da regolatore di potenza digitale ad alta precisione.

Diretto dal controllore PID, l'SCR modula finemente la quantità di elettricità che fluisce verso gli elementi riscaldanti. Questa "accensione ad angolo di fase" è ciò che consente il controllo della temperatura fluido e stabile per cui i sistemi PID sono noti.

Programmabilità avanzata: profili multi-segmento

Per i processi complessi, un semplice setpoint non è sufficiente. I controllori avanzati offrono una programmabilità multi-segmento, spesso con 30 o più passaggi.

Ciò consente di creare un profilo termico dettagliato. È possibile programmare il forno per aumentare gradualmente fino a una temperatura specifica in 30 minuti, mantenere (o "ammorbidire") a quella temperatura per due ore, raffreddare a una temperatura inferiore, e così via. Questo è fondamentale per la scienza dei materiali, la ceramica e i trattamenti termici complessi.

Oltre la temperatura: integrazione di sistema e dati

Il controllo moderno del forno va oltre il semplice riscaldamento e include automazione, registrazione dei dati e integrazione della sicurezza. Queste caratteristiche trasformano il forno da una scatola autonoma a parte di un processo controllato più ampio.

Dati e automazione: porte di comunicazione

Molti controllori avanzati includono terminali di comunicazione come RS232C o altri adattatori esterni.

Queste porte consentono di collegare il forno a un computer o a un sistema di automazione di laboratorio più grande. Ciò è essenziale per la registrazione digitale dei dati, il monitoraggio remoto dei processi e l'integrazione del funzionamento del forno in un flusso di lavoro automatizzato.

Gestione degli eventi: allarmi e uscite di segnale

I terminali per allarmi, segnali operativi ed eventi forniscono aggiornamenti di stato critici a sistemi esterni o operatori.

Queste uscite possono attivare un allarme acustico al completamento di un ciclo, accendere una spia per indicare che il forno è in funzione, o inviare un segnale a un altro apparecchio per iniziare la fase successiva di un processo.

Controlli di sicurezza intrinseci

Oltre al controllo di processo, ogni forno dispone di controlli di sicurezza critici. Il più fondamentale è l'interruttore automatico (circuit breaker), che fornisce un metodo immediato per lo spegnimento di emergenza dell'alimentazione. Questi sistemi non sono opzionali e sono essenziali per la sicurezza dell'operatore.

Comprendere i compromessi

La scelta delle caratteristiche giuste richiede di bilanciare capacità, complessità e costo.

Semplicità contro precisione

Un controllore digitale di base è intuitivo e affidabile per compiti semplici come la calcinazione (ashing) o l'essiccazione. Tuttavia, manca della stabilità di un sistema PID e non può eseguire i complessi profili di rampa/ammorbidimento necessari per i lavori avanzati sui materiali.

Costo contro capacità

I controllori programmabili multi-segmento con porte di comunicazione aumentano significativamente il costo di un forno. Questo investimento è giustificato solo quando il lavoro richiede alta precisione, automazione per la ripetibilità o registrazione dei dati per la convalida del processo e il controllo qualità.

Il rischio di eccessiva specifica

Non supporre che più caratteristiche siano sempre meglio. Un sistema di controllo eccessivamente complesso per un compito semplice e ripetitivo può introdurre punti di guasto non necessari e aumentare i tempi di formazione per gli operatori. Abbina il sistema di controllo al compito.

Selezione del sistema di controllo giusto per la tua applicazione

Utilizza il tuo obiettivo primario per guidare la scelta del sistema di controllo.

- Se il tuo obiettivo principale è il semplice riscaldamento a una singola temperatura (es. calcinazione, essiccazione): Un controllore digitale di base è sufficiente ed economico.

- Se il tuo obiettivo principale è il test di materiali preciso o il trattamento termico: Un controllore PID è irrinunciabile per garantire la stabilità della temperatura ed evitare l'overshoot.

- Se il tuo obiettivo principale è la creazione di cicli termici complessi (es. crescita di cristalli, cottura di ceramiche): Un controllore PID programmabile multi-segmento è essenziale.

- Se il tuo obiettivo principale è la convalida del processo o la registrazione dei dati per il controllo qualità: È richiesto un sistema con porte di comunicazione (come RS232C) per l'acquisizione di dati esterni.

Scegliere i controlli giusti assicura che il tuo forno non sia solo una fonte di calore, ma uno strumento preciso su misura per il tuo specifico obiettivo scientifico o industriale.

Tabella riassuntiva:

| Tipo di Controllo | Caratteristiche Chiave | Ideale per Applicazioni |

|---|---|---|

| Digitale di Base | Setpoint semplice, display digitale | Calcinazione, essiccazione, riscaldamento di base |

| Controllo PID | Stabilità precisa della temperatura, regolazione della potenza SCR | Test di materiali, trattamento termico |

| Programmabile Multi-Segmento | Profili complessi di rampa/ammorbidimento, più di 30 passaggi | Cottura di ceramiche, crescita di cristalli |

| Sistemi Integrati | Porte di comunicazione (es. RS232C), allarmi, registrazione dati | Convalida del processo, automazione, controllo qualità |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura personalizzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo forni a muffola, a tubo, rotativi, sottovuoto, ad atmosfera e sistemi CVD/PECVD avanzati. La nostra forte capacità di personalizzazione approfondita garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando precisione, ripetibilità ed efficienza. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi e guidare il successo!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici