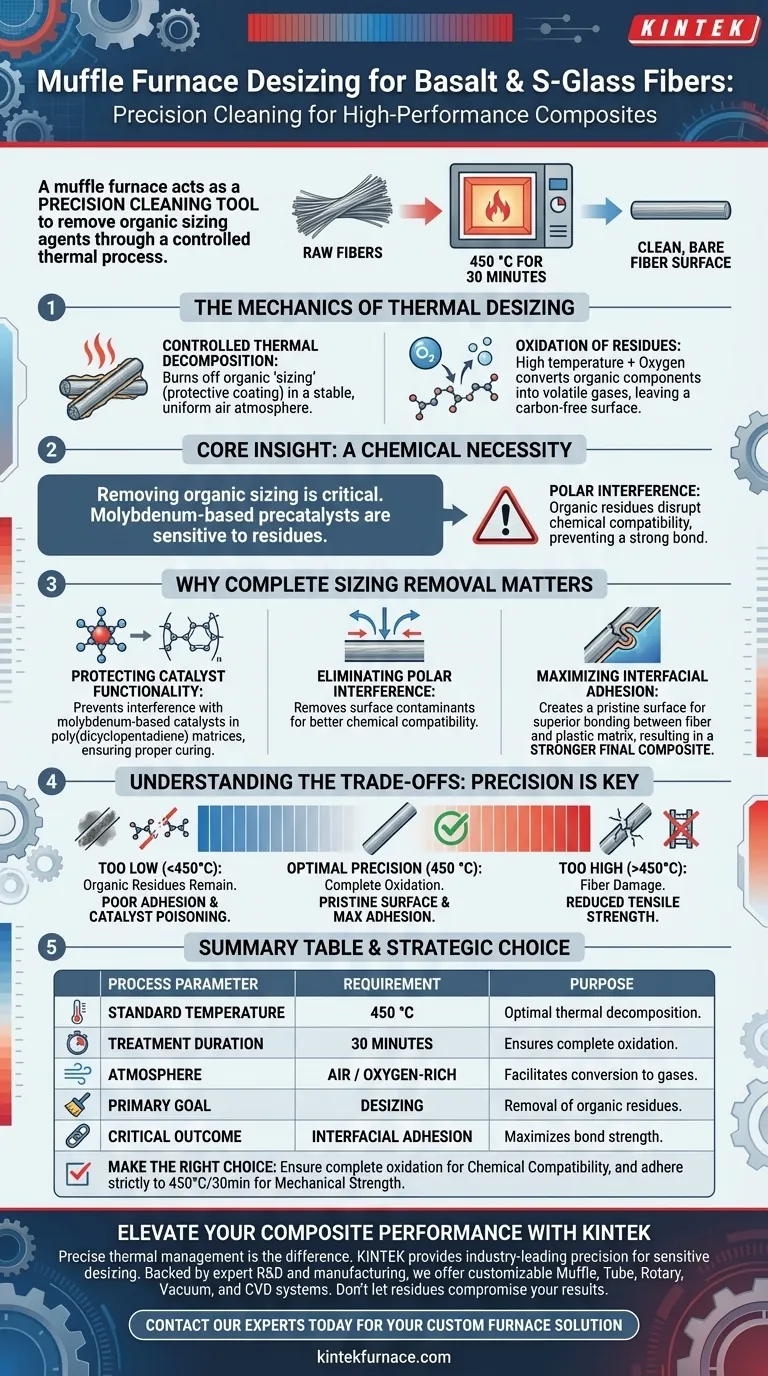

Un forno a muffola funge da strumento di pulizia di precisione utilizzato per rimuovere gli agenti di adesivazione organici dalle fibre di basalto o S-glass attraverso un processo termico controllato. Sottoponendo le fibre a un ambiente ad alta temperatura e aria, specificamente intorno ai 450 °C per 30 minuti, il forno garantisce la completa decomposizione termica e l'ossidazione dei rivestimenti carboniosi applicati durante la produzione delle fibre.

Concetto Chiave: La rimozione dell'adesivazione organica non è semplicemente un passaggio di pulizia; è una necessità chimica. I precatalizzatori a base di molibdeno utilizzati in specifiche matrici composite sono altamente sensibili ai residui organici e la mancata rimozione di questi causa un'interferenza polare che compromette l'integrità strutturale del materiale finale.

La Meccanica della Disadesivazione Termica

Decomposizione Termica Controllata

Il forno a muffola fornisce un ambiente stabile e uniforme essenziale per la disadesivazione termica. Questo processo brucia l'"adesivazione" organica (un rivestimento protettivo applicato durante la produzione delle fibre) esponendola a calore costante in un'atmosfera d'aria.

Ossidazione dei Residui

La combinazione di alta temperatura e ossigeno facilita la completa ossidazione dei componenti organici. Questo trasforma il rivestimento in gas volatili, lasciando una superficie di fibra pulita e nuda, priva di contaminanti carboniosi.

Perché la Completa Rimozione dell'Adesivazione è Importante

Protezione della Funzionalità del Catalizzatore

In specifiche preparazioni di compositi che coinvolgono una matrice di polid ciclopentadiene, la reazione chimica si basa su precatalizzatori a base di molibdeno.

Questi catalizzatori sono chimicamente sensibili agli agenti di adesivazione organici presenti sulle fibre grezze. Se l'adesivazione rimane intatta, interferisce con il funzionamento del catalizzatore, inibendo il processo di polimerizzazione.

Eliminazione dell'Interferenza Polare

I residui organici sulla superficie della fibra possono creare interferenza polare. Questo fenomeno interrompe la compatibilità chimica tra la fibra e il sistema di resina, impedendo la formazione di un legame forte.

Massimizzazione dell'Adesione Interfacciale

La resistenza meccanica di un composito dipende fortemente dall'interfaccia, ovvero il punto in cui la fibra incontra la matrice plastica. Utilizzando un forno a muffola per creare una superficie incontaminata, si migliora significativamente l'adesione interfacciale tra le fibre di basalto o S-glass e la matrice, ottenendo un composito finale più resistente.

Comprensione dei Compromessi

L'Importanza della Precisione della Temperatura

Mentre il calore è l'agente di pulizia, la precisione è il meccanismo di sicurezza. È richiesto un forno a muffola perché offre un controllo esatto della temperatura.

Rischi di un Riscaldamento Improprio

Se la temperatura è troppo bassa o il tempo troppo breve, rimangono residui organici, portando a scarsa adesione e avvelenamento del catalizzatore. Al contrario, superare significativamente la soglia standard di 450 °C rischia di danneggiare la struttura fisica delle fibre di vetro stesse, riducendone la resistenza alla trazione prima ancora che vengano stampate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire compositi ad alte prestazioni, applica il processo di disadesivazione in base ai tuoi specifici requisiti chimici:

- Se il tuo obiettivo principale è la Compatibilità Chimica: Assicurati la completa ossidazione degli organici per prevenire l'avvelenamento dei precatalizzatori a base di molibdeno.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Aderisci rigorosamente al parametro di 450 °C / 30 minuti per massimizzare l'adesione interfacciale senza degradare termicamente la fibra.

Prestazioni affidabili del composito iniziano con un'interfaccia incontaminata, ottenibile solo attraverso una gestione termica precisa.

Tabella Riassuntiva:

| Parametro di Processo | Requisito | Scopo |

|---|---|---|

| Temperatura Standard | 450 °C | Decomposizione termica ottimale senza danni alle fibre |

| Durata del Trattamento | 30 Minuti | Garantisce la completa ossidazione dei rivestimenti carboniosi |

| Atmosfera | Aria / Ricca di ossigeno | Facilita la conversione dell'adesivazione in gas volatili |

| Obiettivo Primario | Disadesivazione | Rimozione dei residui organici per prevenire l'interferenza polare |

| Risultato Critico | Adesione Interfacciale | Massimizza la forza del legame tra fibra e matrice |

Migliora le Prestazioni del Tuo Composito con KINTEK

Una gestione termica precisa fa la differenza tra un materiale compromesso e un composito ad alte prestazioni. KINTEK fornisce la precisione leader del settore richiesta per trattamenti di disadesivazione sensibili. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi a Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per le tue specifiche esigenze di laboratorio o industriali.

Non lasciare che i residui organici compromettano la funzionalità del tuo catalizzatore o l'adesione interfacciale. Collabora con KINTEK per garantire che le tue fibre di basalto e S-glass siano lavorate con la stabilità termica esatta che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione principale di un forno a muffola nella sintesi di nanoparticelle di CuO?

- Come contribuisce l'uso di un setaccio a 100 mesh alla coerenza delle prestazioni del carbone di chitosano magnetico?

- Qual è la funzione principale di un forno a resistenza a scatola ad alta temperatura? Ottimizzare l'omogeneizzazione delle superleghe

- Quale ruolo gioca una muffola nella trasformazione dei film d'argento? Padroneggia l'auto-assemblaggio di nanoparticelle con precisione

- Qual è la funzione principale di un forno a muffola nella preparazione del carbone attivo modificato con ferro? Ottimizzare i siti di adsorbimento