Lo scopo principale dell'utilizzo dei forni a resistenza industriali a scatola per i componenti di produzione additiva è eliminare le tensioni residue attraverso un preciso controllo termico. Gestendo rigorosamente le temperature di riscaldamento e i tempi di mantenimento, questi forni stabilizzano la struttura del materiale, prevenendo deformazioni che altrimenti comprometterebbero il componente durante le successive applicazioni ad alta pressione.

Concetto chiave: La produzione additiva crea intrinsecamente tensioni interne nel materiale. Il trattamento termico di distensione sacrifica un certo grado di resistenza a snervamento grezza per garantire la stabilità dimensionale e l'integrità strutturale richieste per caratteristiche complesse, come i canali di raffreddamento interni, per sopravvivere alle future fasi di produzione.

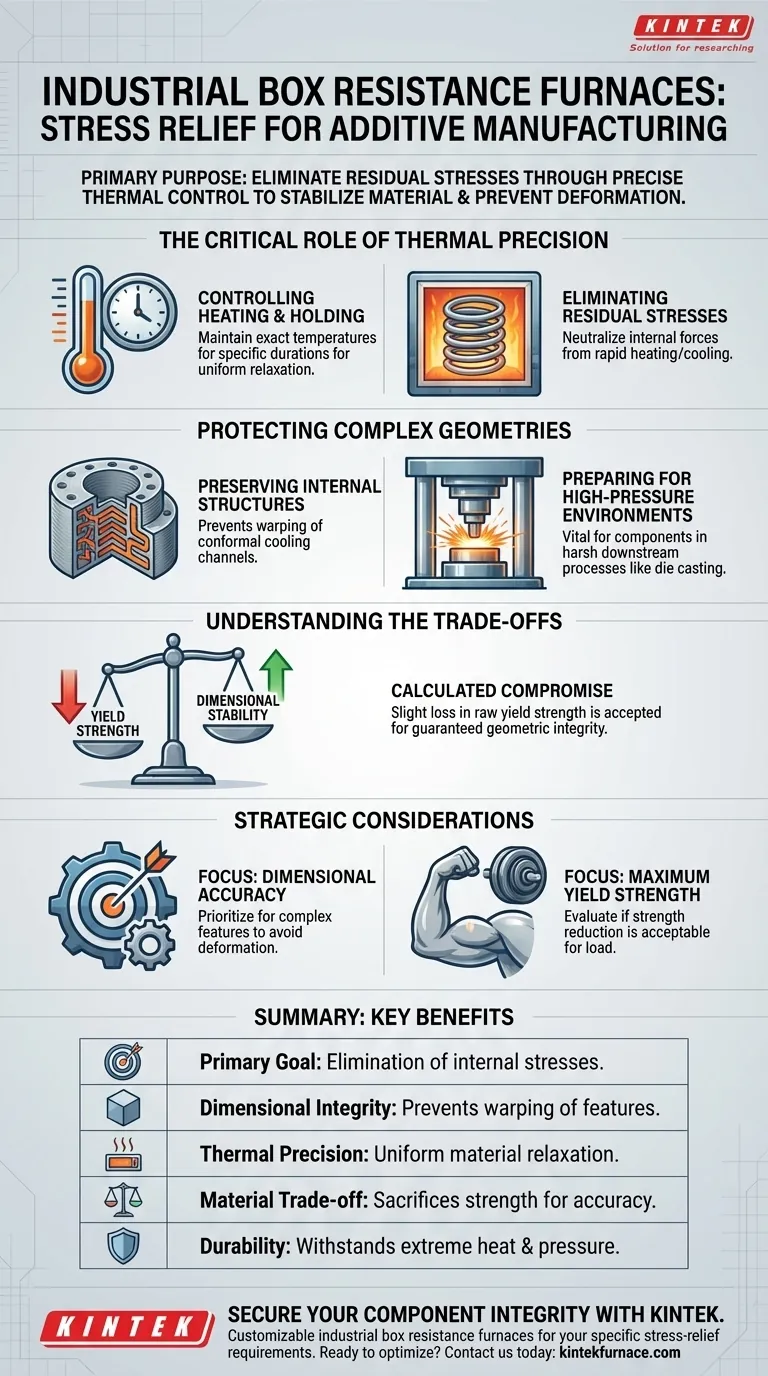

Il Ruolo Critico della Precisione Termica

Controllo del Riscaldamento e del Mantenimento

I forni a resistenza industriali a scatola vengono scelti per questo compito grazie alla loro capacità di fornire un calore costante e preciso.

Per alleviare efficacemente le tensioni, l'attrezzatura deve mantenere temperature esatte per durate specifiche (tempi di mantenimento).

Questa precisione è necessaria per rilassare uniformemente il materiale senza indurre nuovi gradienti termici.

Eliminazione delle Tensioni Residue

Il processo di produzione additiva prevede un rapido riscaldamento e raffreddamento, che blocca le tensioni residue nel metallo.

Se non trattate, queste forze interne agiscono come una molla compressa in attesa di rilasciarsi.

Il forno fornisce l'ambiente termico necessario per neutralizzare queste forze prima che il pezzo venga messo in servizio.

Protezione delle Geometrie Complesse

Conservazione delle Strutture Interne

Molti componenti additivi, come stampi o matrici, presentano intricati design interni come canali di raffreddamento conformi.

Questi canali sono molto suscettibili alla deformazione se le tensioni residue non vengono rimosse.

Il trattamento termico garantisce che questi percorsi invisibili e critici rimangano aperti e dimensionalmente accurati.

Preparazione per Ambienti ad Alta Pressione

Questo trattamento è particolarmente vitale per i componenti destinati a processi a valle difficili, come la pressofusione ad alta pressione.

Durante la pressofusione, il componente è esposto a calore estremo e pressione schiacciante.

Senza un precedente distensione, il componente probabilmente si deformerebbe o fallirebbe inaspettatamente in queste condizioni.

Comprensione dei Compromessi

Resistenza a Snervamento vs. Stabilità Dimensionale

È importante riconoscere che questo trattamento termico altera le proprietà meccaniche del materiale, in particolare delle leghe di alluminio.

Il processo spesso comporta una riduzione della resistenza a snervamento del materiale.

Tuttavia, questo è un compromesso calcolato: la leggera perdita di resistenza viene accettata per ottenere la garanzia essenziale di stabilità dimensionale e integrità geometrica.

Considerazioni Strategiche per il Trattamento Termico

Fare la Scelta Giusta per il Tuo Progetto

La definizione dei parametri per la distensione richiede un bilanciamento tra requisiti meccanici e precisione geometrica.

- Se la tua priorità principale è l'Accuratezza Dimensionale: Dai priorità a questo trattamento per garantire che le caratteristiche interne complesse, come i canali di raffreddamento, non si deformino durante l'uso.

- Se la tua priorità principale è la Massima Resistenza a Snervamento: Valuta se la riduzione di resistenza causata dal rilassamento termico è accettabile per il carico della tua specifica applicazione.

In definitiva, l'obiettivo è trasformare una forma stampata in un componente affidabile di grado ingegneristico, capace di resistere ai rigori industriali.

Tabella Riassuntiva:

| Aspetto Chiave | Beneficio per i Componenti di Produzione Additiva |

|---|---|

| Obiettivo Principale | Eliminazione delle tensioni residue interne e stabilizzazione del materiale. |

| Integrità Dimensionale | Previene la deformazione di caratteristiche complesse come i canali di raffreddamento interni. |

| Precisione Termica | Riscaldamento preciso e tempi di mantenimento garantiscono un rilassamento uniforme del materiale. |

| Compromesso Materiale | Sacrifica un certo grado di resistenza a snervamento grezza per una migliore accuratezza geometrica. |

| Durata | Prepara i componenti a resistere a calore estremo e ambienti ad alta pressione. |

Assicura l'Integrità del Tuo Componente con KINTEK

Non lasciare che le tensioni residue compromettano il successo della tua produzione additiva. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, insieme a forni a resistenza industriali a scatola specializzati, tutti personalizzabili in base ai tuoi specifici requisiti di distensione. Che tu stia proteggendo intricati canali di raffreddamento interni o preparando componenti per la pressofusione ad alta pressione, le nostre soluzioni termiche garantiscono la stabilità dimensionale e l'affidabilità che i tuoi progetti richiedono.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per trovare il forno perfetto per il tuo laboratorio!

Guida Visiva

Riferimenti

- Dirk Lehmhus, M. Dalgiç. Combining Metal Additive Manufacturing and Casting Technology: High Performance Cooling Channels for Electric Powertrain Components. DOI: 10.1002/adem.202500445

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono le tipiche applicazioni di laboratorio di un forno a muffola? Usi essenziali per un trattamento termico preciso

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Come vengono utilizzate le muffole per la lavorazione dei materiali ceramici? Sbloccare la sinterizzazione di precisione per ceramiche ad alte prestazioni

- Quale ruolo svolge una muffola nel pretrattamento del carbonato di calcio? Garantire studi termici accurati

- In che modo i forni a muffola aiutano le aziende farmaceutiche a rispettare gli standard normativi? Garantire un QC preciso per l'approvazione FDA/EMA

- Perché il processo di calcinazione in un forno a muffola è essenziale per la preparazione dei catalizzatori? Sblocca la massima attività chimica

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella preparazione di compositi di idrossiapatite/zirconia?

- Qual è la funzione di un forno a sollevamento ad alta temperatura nel processo di sinterizzazione dei pellet di elettrolita SSZ?