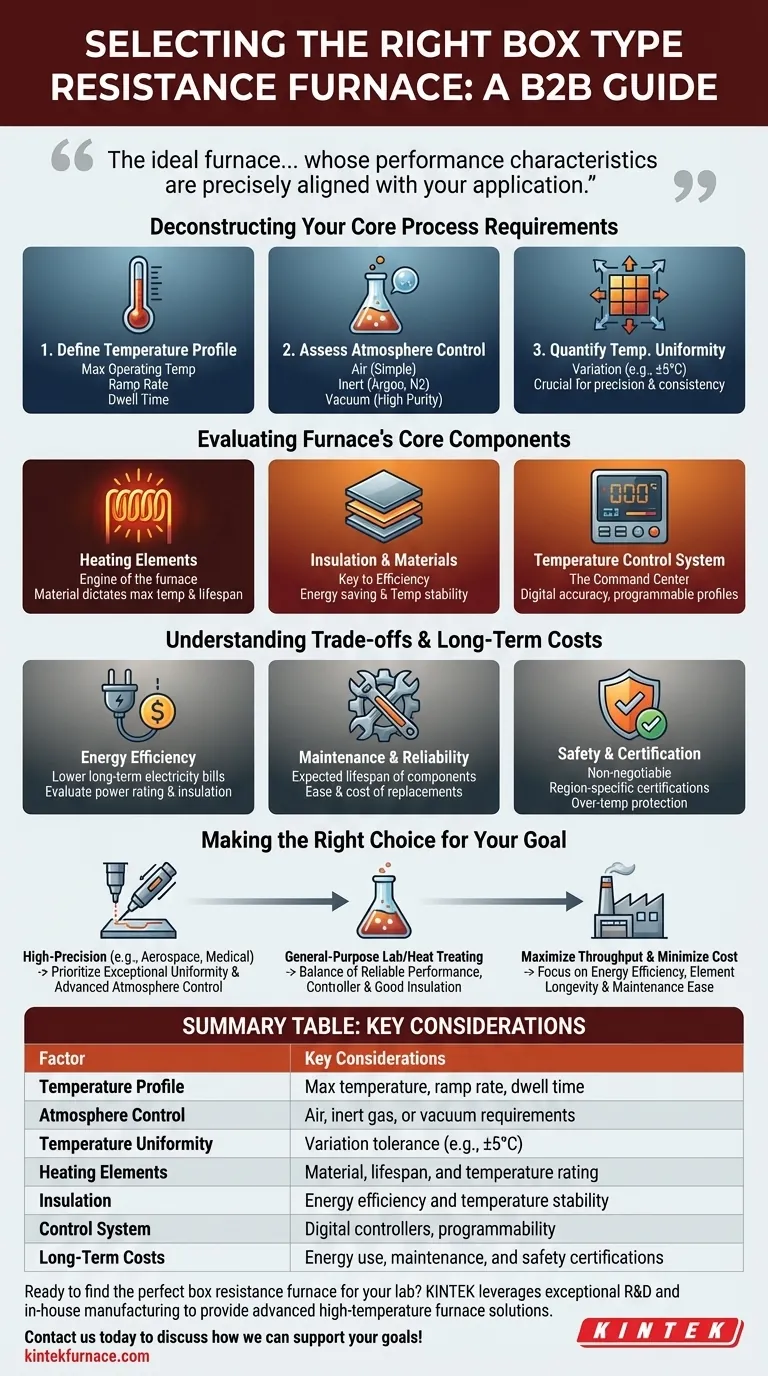

La scelta del forno a resistenza a camera giusto è una decisione fondamentale che influisce direttamente sulla qualità dei risultati e sull'efficienza delle operazioni. I fattori più importanti da considerare sono i requisiti specifici del processo, inclusi l'intervallo di temperatura necessario, la necessità di controllo dell'atmosfera e il grado richiesto di uniformità della temperatura all'interno della camera. Queste esigenze tecniche devono essere bilanciate con considerazioni finanziarie a lungo termine come l'efficienza energetica e i costi di manutenzione.

Il forno ideale non è semplicemente quello con le specifiche più elevate, ma quello le cui caratteristiche prestazionali sono allineate precisamente con la vostra applicazione. Una valutazione metodica delle esigenze del processo prima di valutare qualsiasi hardware è la chiave per garantire risultati affidabili e un investimento solido.

Scomposizione dei requisiti fondamentali del processo

Prima di valutare qualsiasi modello specifico di forno, è necessario definire i parametri non negoziabili del processo termico. Questa chiarezza interna servirà da guida per ogni decisione successiva.

Definire il profilo di temperatura

Il requisito più fondamentale è la temperatura. Considerare non solo la temperatura massima che è necessario raggiungere, ma l'intero ciclo termico. Chiedetevi:

- Qual è la temperatura operativa massima assoluta richiesta?

- Quanto velocemente deve riscaldarsi il forno (velocità di rampa)?

- Per quanto tempo il forno deve mantenere una temperatura specifica (tempo di permanenza)?

Rispondere a queste domande assicura la scelta di un forno con elementi riscaldanti e isolamento in grado di eseguire in modo affidabile il profilo specifico senza essere sovraccaricati.

Valutare le esigenze di controllo dell'atmosfera

L'ambiente all'interno del forno è importante quanto la temperatura. L'atmosfera predefinita in un forno base è l'aria ambiente.

- Atmosfera ad aria: Adatta per molte applicazioni di riscaldamento semplici, come l'essiccazione o la tempra di base.

- Atmosfera inerte: Processi come la ricottura o la sinterizzazione richiedono spesso l'immissione di un gas inerte (es. Argon, Azoto) nella camera per prevenire l'ossidazione e garantire la purezza del materiale. Ciò richiede un forno con buona tenuta e porte di ingresso/uscita del gas.

- Vuoto: Per il più alto livello di purezza e per prevenire qualsiasi reazione correlata ai gas, è necessario un forno a vuoto. Ciò rappresenta un significativo passo avanti in termini di complessità e costo.

Quantificare l'uniformità della temperatura

L'uniformità della temperatura specifica quanto la temperatura può variare tra diversi punti all'interno della camera del forno. È spesso espressa come un intervallo, ad esempio ±5°C.

Per le applicazioni che coinvolgono pezzi grandi o più pezzi piccoli in un unico lotto, una scarsa uniformità può portare a risultati incoerenti. I settori ad alta precisione come quello aerospaziale o la produzione di dispositivi medici richiedono un'eccellente uniformità per garantire che ogni pezzo sia lavorato in modo identico.

Valutazione dei componenti principali del forno

Una volta chiariti i requisiti del processo, è possibile iniziare a valutare come i componenti fisici di un forno soddisfano tali esigenze.

Elementi riscaldanti: il motore del forno

Gli elementi riscaldanti sono responsabili della generazione del calore. La loro composizione materiale determina la temperatura massima del forno e la durata operativa. Assicurarsi che gli elementi siano classificati per temperature ben al di sopra del requisito massimo di processo per evitare un guasto prematuro.

Isolamento e materiali: la chiave dell'efficienza

La qualità dell'isolamento del forno, spesso una fibra di ossido di alluminio multistrato, è fondamentale. Un isolamento superiore offre due vantaggi chiave:

- Efficienza energetica: Impedisce la fuoriuscita di calore, riducendo l'energia necessaria per mantenere la temperatura e abbassando i costi operativi.

- Stabilità della temperatura: Aiuta il sistema di controllo a mantenere una temperatura stabile e uniforme all'interno della camera.

Il guscio esterno del forno deve essere robusto e il materiale della camera interna deve essere in grado di resistere ai cicli termici senza degradarsi.

Il sistema di controllo della temperatura: il vostro centro di comando

Il sistema di controllo è il cervello del forno. Un moderno controller digitale con un sensore di temperatura di alta qualità (termocoppia) è essenziale per l'accuratezza e la ripetibilità. I sistemi avanzati consentono profili di riscaldamento multistadio programmabili, cruciali per processi complessi.

Comprendere i compromessi e i costi a lungo termine

Il prezzo di acquisto iniziale è solo una parte del costo totale di proprietà. Una decisione veramente informata tiene conto delle spese correnti e dei rischi potenziali.

Oltre il prezzo di acquisto: efficienza energetica

Un forno più economico con un isolamento scadente costerà di più a lungo termine attraverso bollette elettriche più elevate. Valutare la potenza nominale e la qualità dell'isolamento è essenziale per comprendere il costo operativo reale.

Manutenzione e affidabilità

Un forno con una struttura semplice e ben progettata può essere più facile ed economico da mantenere. Informarsi sulla durata prevista dei componenti critici come gli elementi riscaldanti e sul costo e la disponibilità dei ricambi.

Sicurezza e certificazione: un fattore non negoziabile

Le apparecchiature ad alta temperatura comportano rischi intrinseci. Assicurarsi che qualsiasi forno preso in considerazione abbia le certificazioni di sicurezza necessarie per la propria regione. Caratteristiche come la protezione da sovratemperatura e lo spegnimento automatico non sono lussi; sono essenziali per proteggere il personale e la struttura. Pianificare sempre di seguire rigorosamente le istruzioni del produttore per il funzionamento e la manutenzione.

Fare la scelta giusta per il vostro obiettivo

La decisione finale dovrebbe essere una corrispondenza deliberata tra i vostri obiettivi e le capacità del forno.

- Se la vostra attenzione principale è la lavorazione di materiali ad alta precisione (es. aerospaziale, medico): Dare priorità all'eccezionale uniformità della temperatura (ad esempio, ±3°C o migliore) e alle opzioni avanzate di controllo dell'atmosfera.

- Se la vostra attenzione principale è il lavoro di laboratorio generico o il trattamento termico: Un forno robusto con un controller di temperatura affidabile e un buon isolamento offre il miglior equilibrio tra prestazioni e costo.

- Se la vostra attenzione principale è massimizzare la produttività e ridurre al minimo i costi operativi: Prestate molta attenzione alle valutazioni di efficienza energetica, alla durata degli elementi riscaldanti e alla facilità e al costo della manutenzione.

Abbinando sistematicamente le esigenze del vostro processo a queste caratteristiche fondamentali del forno, potete scegliere con fiducia uno strumento che fungerà da solida base per il vostro lavoro per gli anni a venire.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Profilo di temperatura | Temperatura massima, velocità di rampa, tempo di permanenza |

| Controllo dell'atmosfera | Requisiti di aria, gas inerte o vuoto |

| Uniformità della temperatura | Tolleranza di variazione (es. ±5°C) |

| Elementi riscaldanti | Materiale, durata, e classificazione di temperatura |

| Isolamento | Efficienza energetica e stabilità della temperatura |

| Sistema di controllo | Controller digitali, programmabilità |

| Costi a lungo termine | Uso energetico, manutenzione e certificazioni di sicurezza |

Pronti a trovare il forno a resistenza a camera perfetto per il vostro laboratorio? KINTEK sfrutta eccezionali capacità di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, nonché sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo con precisione le vostre esigenze sperimentali uniche per una maggiore efficienza e affidabilità. Contattateci oggi stesso per discutere come possiamo supportare i vostri obiettivi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente