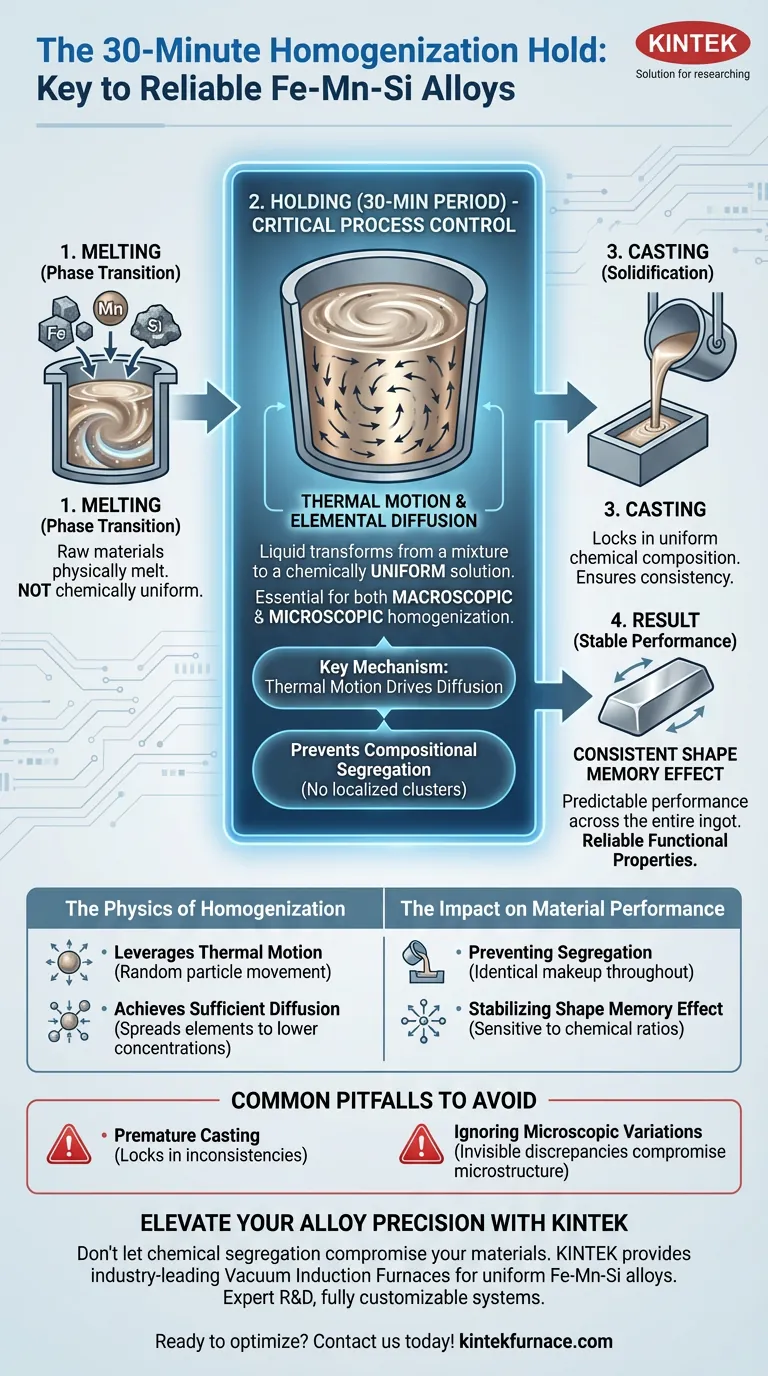

Il periodo di attesa di 30 minuti è un controllo di processo critico per l'omogeneizzazione chimica. Una volta che le materie prime per le leghe Fe-Mn-Si si sono fuse fisicamente, questa durata specifica consente al moto termico di guidare la necessaria diffusione degli elementi in tutto il crogiolo. La semplice fusione del metallo non è sufficiente; questo tempo di permanenza assicura che il liquido si trasformi da una miscela di ingredienti in una soluzione chimicamente uniforme prima di essere colato.

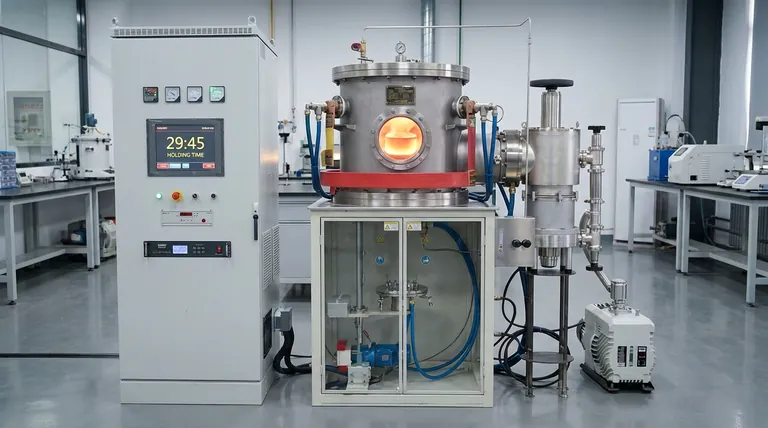

Mantenendo la fusione in un forno a induzione sottovuoto per 30 minuti, si concede tempo sufficiente affinché avvenga la diffusione elementare. Ciò garantisce una composizione costante sia su scala macroscopica che microscopica, che è il requisito fondamentale per prestazioni stabili dell'effetto a memoria di forma.

La Fisica dell'Omogeneizzazione

Sfruttare il Moto Termico

La fusione è un cambiamento di fase fisico, ma non garantisce un'uniformità chimica immediata. Anche dopo che le materie prime si sono trasformate in liquido, gli elementi pesanti e quelli leggeri potrebbero non essere distribuiti uniformemente.

L'attesa di 30 minuti utilizza il moto termico, il movimento casuale delle particelle guidato dal calore, per mescolare naturalmente la lega. Questo periodo consente alla cinetica del liquido di stabilizzarsi.

Ottenere una Diffusione Sufficiente

La diffusione è il meccanismo mediante il quale alte concentrazioni di specifici elementi si diffondono in aree a concentrazione inferiore. Nelle leghe Fe-Mn-Si, è fondamentale garantire che il manganese e il silicio siano perfettamente intermescolati con la matrice di ferro.

Senza questa specifica finestra temporale, il processo di diffusione rimane incompleto. L'ingotto risultante conterrebbe aree localizzate ricche o povere di specifici elementi di lega.

L'Impatto sulle Prestazioni del Materiale

Prevenire la Segregazione Composizionale

Il principale nemico nella fusione di leghe complesse è la segregazione. Ciò si verifica quando i componenti chimici si separano o si aggregano invece di rimanere in una soluzione solida.

Un periodo di attesa agisce come contromisura alla segregazione. Assicura che la composizione chimica della fusione sia identica sul fondo, al centro e in cima al crogiolo prima che inizi la colata.

Stabilizzare l'Effetto a Memoria di Forma

Le leghe Fe-Mn-Si sono apprezzate per il loro effetto a memoria di forma, una proprietà funzionale molto sensibile ai rapporti chimici.

Se la composizione fluttua su scala microscopica o macroscopica, la capacità del materiale di tornare alla sua forma originale varierà in modo imprevedibile in tutto l'ingotto. L'omogeneità garantisce che ogni sezione del metallo fuso si comporti in modo coerente sotto stress.

Errori Comuni da Evitare

Il Rischio di Colata Prematura

Un errore comune nella fusione a induzione sottovuoto è presumere che "liquido" equivalga a "pronto". Colare immediatamente dopo la fusione della carica è un errore critico.

Affrettare questo passaggio blocca le incongruenze chimiche. Una volta che il metallo si solidifica nello stampo, qualsiasi segregazione presente nella fusione diventa permanente, portando a un alto tasso di scarto per i componenti finali a causa di prestazioni inaffidabili.

Ignorare le Variazioni Microscopiche

È possibile che una lega appaia mescolata a occhio nudo pur soffrendo ancora di segregazione microscopica.

Lo standard di 30 minuti è specificamente progettato per affrontare queste discrepanze invisibili. Fornisce il tempo di ammollo necessario per risolvere i gradienti composizionali che altrimenti potrebbero compromettere la microstruttura della lega finita.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue fusioni di leghe Fe-Mn-Si, attieniti alle seguenti linee guida:

- Se la tua priorità principale è l'Affidabilità: Applica rigorosamente il tempo di attesa di 30 minuti per garantire che la segregazione composizionale sia eliminata prima della fusione.

- Se la tua priorità principale sono le Prestazioni Funzionali: Dai priorità all'omogeneità della fusione per garantire che l'effetto a memoria di forma sia coerente in tutto l'ingotto.

La chimica uniforme è il prerequisito assoluto per un comportamento fisico prevedibile nelle leghe funzionali.

Tabella Riassuntiva:

| Fase del Processo | Meccanismo Primario | Obiettivo Principale |

|---|---|---|

| Fusione | Transizione di Fase | Conversione da solido a liquido |

| Attesa (30 min) | Diffusione Termica | Omogeneizzazione macroscopica e microscopica |

| Colata | Solidificazione | Blocco di una composizione chimica uniforme |

| Risultato | Stabilità della Memoria di Forma | Prestazioni coerenti del materiale in tutto l'ingotto |

Eleva la Precisione della Tua Lega con KINTEK

Non lasciare che la segregazione chimica comprometta i tuoi materiali. KINTEK fornisce Forni a Induzione Sottovuoto leader del settore, progettati per le rigorose esigenze della produzione di leghe funzionali. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD completamente personalizzabili per garantire che le tue leghe Fe-Mn-Si raggiungano una perfetta omogeneità e effetti a memoria di forma affidabili ogni volta.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contattaci oggi per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Haojie Niu, Chengxin Lin. Study on the Effect of Solid Solution Treatment on the Bending Fatigue Property of Fe-Mn-Si Shape Memory Alloys. DOI: 10.3390/met14040441

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è un forno a induzione e come funziona? Una guida alla fusione pulita ed efficiente dei metalli

- Qual è la funzione di un forno a induzione sottovuoto industriale nella solidificazione direzionale delle pale?

- Quale ruolo svolgono i forni a induzione sottovuoto nelle superleghe a base di nichel? Fusione di precisione per metalli ad alte prestazioni

- In che modo il controllo preciso della temperatura nei forni a induzione avvantaggia la fusione dell'oro? Massimizzare la purezza e minimizzare le perdite

- Quali sono le misure di sicurezza per un forno a fusione a induzione sotto vuoto? Protocolli Essenziali per la Prevenzione dei Pericoli

- Perché sono necessarie frequenze più elevate nei forni a induzione senza nucleo per la fusione di piccoli carichi d'oro? Ottenere una fusione efficiente per gioielli e campioni di laboratorio

- Qual è la funzione di un forno ad arco sotto vuoto non consumabile per leghe CoCrFeNiZr0.3? Soluzioni di Fusione ad Alta Purezza

- Cos'è un Forno a Fusione a Induzione Sottovuoto (VIM) e quali processi esegue? Ottieni la Massima Purezza e Precisione dei Metalli