Al suo interno, un forno a Fusione a Induzione Sottovuoto (VIM) è un sistema altamente specializzato che fonde, raffina e lega i metalli all'interno di un vuoto strettamente controllato. Utilizza l'induzione elettromagnetica senza contatto per il riscaldamento, eliminando le fonti comuni di contaminazione e consentendo la produzione di materiali di purezza estremamente elevata e omogenei, necessari per applicazioni critiche.

Il vero valore di un forno VIM non è semplicemente fondere il metallo. È la capacità di esercitare un controllo assoluto sull'ambiente del materiale, rimuovendo gas reattivi come ossigeno e azoto per creare leghe con un livello di purezza e precisione compositiva impossibili da ottenere nei forni ad aria aperta.

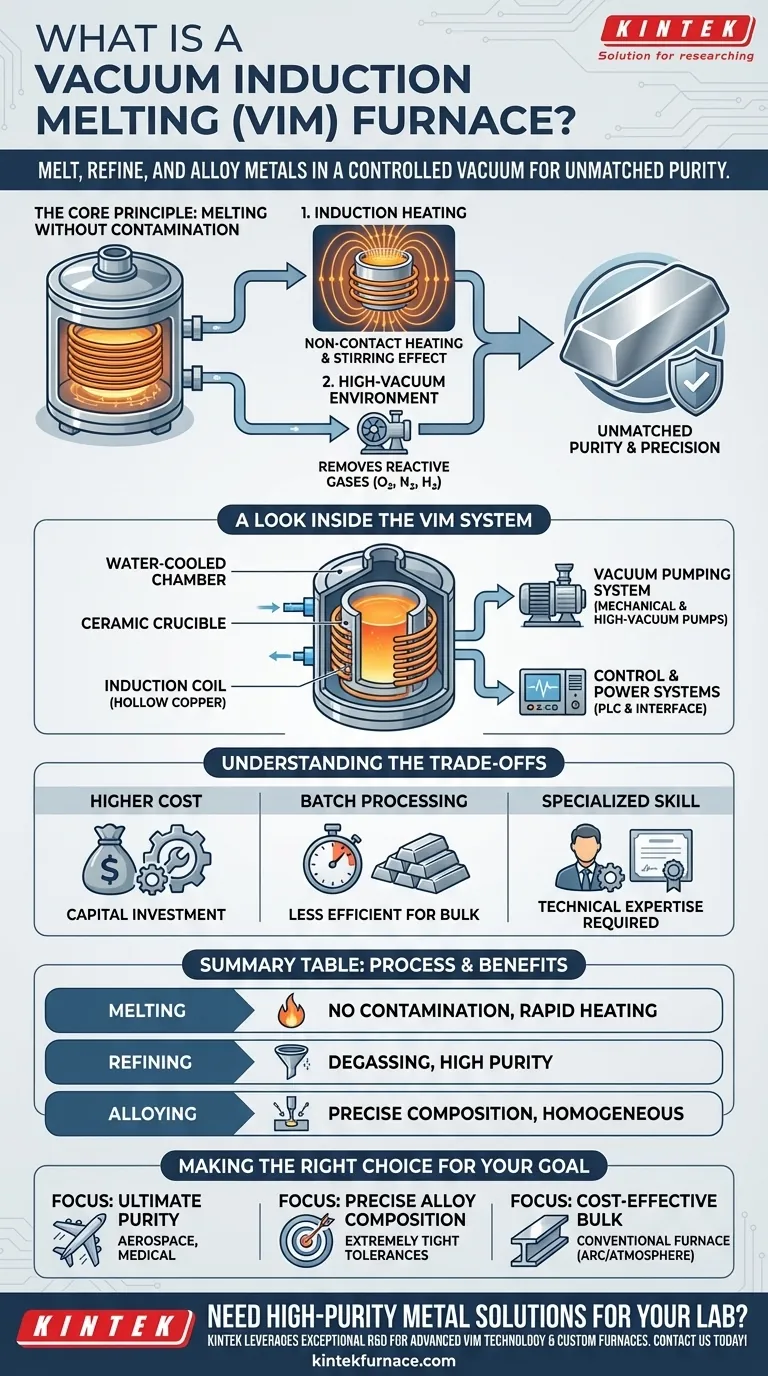

Il Principio Fondamentale: Fusione Senza Contaminazione

Il processo VIM è definito da due tecnologie fondamentali che lavorano in tandem: il riscaldamento a induzione e un ambiente ad alto vuoto. Questa combinazione affronta direttamente le sfide principali della metallurgia ad alte prestazioni.

Come Funziona il Riscaldamento a Induzione

Un forno a induzione genera un potente campo magnetico ad alta frequenza attorno al crogiolo contenente la carica metallica.

Questo campo magnetico induce forti correnti parassite elettriche all'interno del metallo stesso, facendolo riscaldare rapidamente e fondere dall'interno verso l'esterno. Questo processo è pulito, efficiente e fornisce un naturale effetto di agitazione che assicura una perfetta miscelazione del bagno fuso.

Il Ruolo Critico del Vuoto

Prima e durante la fusione, un potente sistema di vuoto rimuove l'aria dalla camera del forno.

Questa evacuazione è cruciale perché elimina ossigeno, azoto e altri gas atmosferici reattivi. Rimuovendoli, il processo VIM previene la formazione di ossidi e nitruri indesiderati che possono compromettere la resistenza e l'integrità del materiale finale.

Il Risultato: Purezza e Precisione Ineguagliabili

L'ambiente sottovuoto estrae anche i gas disciolti, come l'idrogeno, dal metallo fuso, un processo noto come degasaggio.

Combinato con l'agitazione elettromagnetica fornita dalla bobina a induzione, il prodotto finale è una lega perfettamente omogenea con una microstruttura eccezionalmente pulita e una composizione chimica precisa, che soddisfa le strette tolleranze richieste dalle industrie avanzate.

Uno Sguardo all'Interno del Sistema VIM

Un forno VIM è un sistema complesso in cui ogni componente svolge una funzione critica nel controllo del processo di fusione.

La Camera del Forno e la Bobina a Induzione

Il cuore del sistema è il corpo del forno raffreddato ad acqua, che ospita il crogiolo ceramico contenente il metallo. Avvolto attorno a questo crogiolo si trova l'induttore—una bobina di tubi di rame cavi—che genera il campo magnetico. L'acqua scorre attraverso la bobina per evitare il surriscaldamento.

Il Sistema di Pompage del Vuoto

Questa è la rete di pompe meccaniche e pompe ad alto vuoto responsabili dell'evacuazione della camera del forno. Una sofisticata serie di valvole e indicatori consente agli operatori di controllare con precisione il livello di pressione durante l'intero ciclo di fusione e colata.

Sistemi di Controllo e Alimentazione

I moderni forni VIM sono gestiti da un PLC (Controllore Logico Programmabile) e da un'interfaccia touchscreen. Ciò consente un controllo preciso e ripetibile sull'ingresso di potenza, sulla temperatura, sui livelli di pressione e sulla tempistica delle aggiunte di leghe.

Comprendere i Compromessi

Sebbene la tecnologia VIM offra una qualità senza pari, presenta considerazioni specifiche che la rendono inadatta a ogni applicazione.

Costo Iniziale Superiore e Complessità

I forni VIM sono apparecchiature sofisticate. La necessità di robusti sistemi di vuoto, controlli di potenza precisi e infrastrutture di raffreddamento ad acqua comporta un investimento di capitale significativamente più elevato rispetto ai forni standard ad atmosfera.

Limiti della Lavorazione a Lotti (Batch)

Per sua natura, il VIM è un processo a lotti. La camera deve essere caricata, sigillata, evacuata, sottoposta al ciclo di fusione e poi raffreddata prima che possa iniziare il lotto successivo. Ciò lo rende meno efficiente per la produzione continua ad alto volume di metalli di qualità inferiore.

Competenza Operativa Specializzata

L'utilizzo e la manutenzione di un forno VIM richiedono un livello più elevato di competenza tecnica. Il personale deve essere formato sulla tecnologia del vuoto, sui sistemi elettrici ad alta potenza e sui processi metallurgici specifici coinvolti per garantire sia la sicurezza che la qualità del prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un forno VIM dipende interamente dalla qualità e dalle prestazioni richieste del materiale finale.

- Se il tuo obiettivo principale è la massima purezza del materiale: Per superleghe aerospaziali, impianti medici o target di sputtering, il VIM è essenziale per rimuovere i gas reattivi e ottenere la pulizia richiesta.

- Se il tuo obiettivo principale è una composizione precisa della lega: Per applicazioni che richiedono tolleranze compositive estremamente strette, l'ambiente controllato e l'azione di agitazione del VIM forniscono una precisione senza pari.

- Se il tuo obiettivo principale è la fusione di massa economicamente vantaggiosa: Per acciai strutturali generici, fusioni di alluminio standard o riciclo di rottami, un forno a induzione ad arco o atmosferico convenzionale è una scelta più pratica ed economica.

In definitiva, un forno VIM fornisce un controllo assoluto sullo stato fuso, trasformando la produzione di metalli ad alte prestazioni da un processo di raffinazione a una scienza di creazione.

Tabella Riassuntiva:

| Processo | Caratteristiche Chiave | Vantaggi |

|---|---|---|

| Fusione | Riscaldamento a induzione sottovuoto | Nessuna contaminazione, riscaldamento rapido |

| Raffinazione | Degasaggio e rimozione delle impurità | Alta purezza, microstruttura pulita |

| Legatura | Controllo preciso della composizione | Materiali omogenei, tolleranze strette |

Hai bisogno di soluzioni metalliche ad alta purezza per il tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la tua produzione di materiali con la tecnologia VIM su misura!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza