Nella sua essenza, un forno a induzione è uno speciale forno elettrico che fonde metalli conduttivi senza alcun contatto diretto o fiamme. Realizza questo utilizzando il principio dell'induzione elettromagnetica, in cui un potente campo magnetico fluttuante genera un intenso calore direttamente all'interno del metallo stesso.

Il concetto centrale da afferrare è che un forno a induzione funziona come un potente trasformatore elettrico. La bobina di rame del forno funge da avvolgimento primario, e il metallo posto all'interno diventa un avvolgimento secondario in corto circuito, riscaldandosi dall'interno a causa della sua stessa resistenza elettrica.

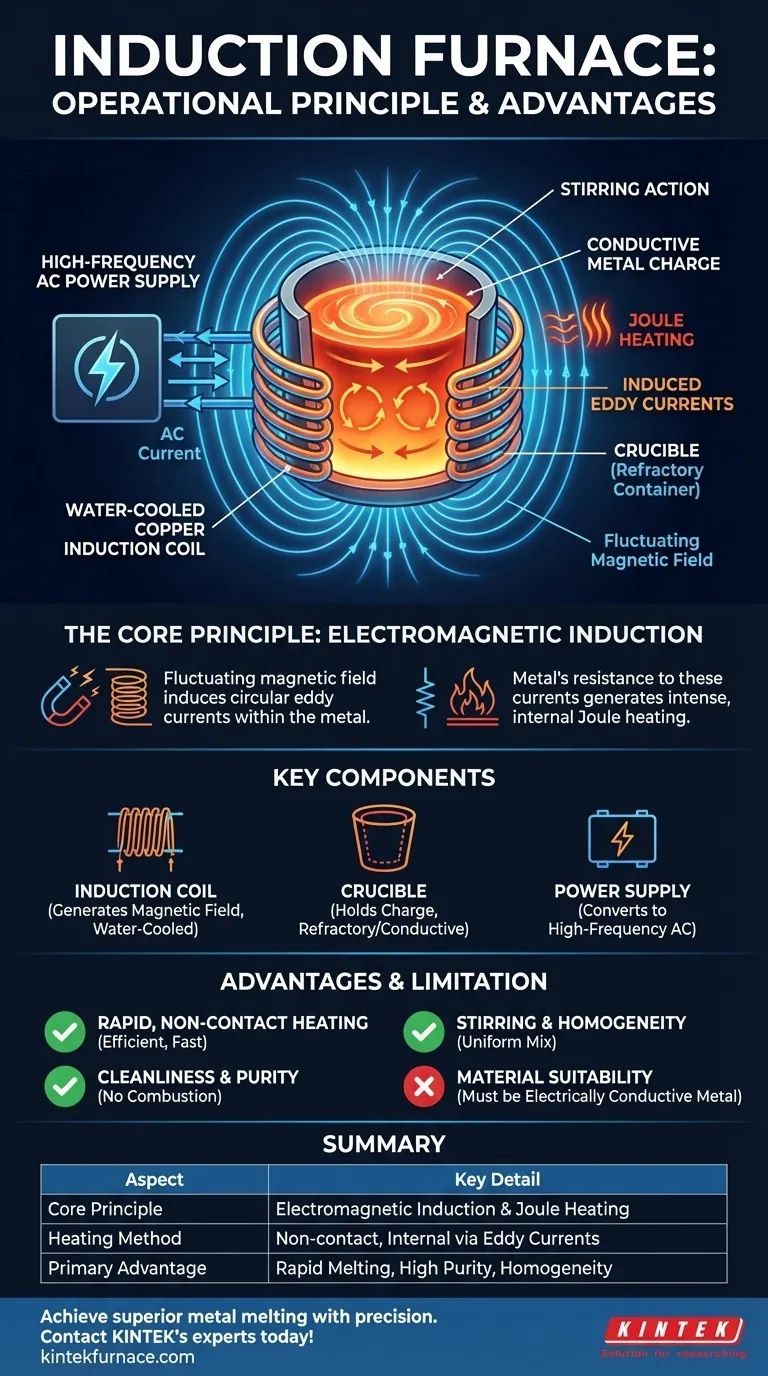

Il Principio Fondamentale: Induzione Elettromagnetica

Il funzionamento di un forno a induzione è un'applicazione diretta della fisica fondamentale. È un processo pulito, contenuto e altamente controllabile che si basa su una sequenza di eventi innescati da una corrente alternata.

Il Ruolo della Corrente Alternata (CA)

L'intero processo inizia con una corrente alternata (CA) ad alta frequenza. Questo è un requisito non negoziabile; una corrente continua (CC) non funzionerebbe perché produce un campo magnetico statico.

Solo il flusso costantemente invertito della CA può creare il campo magnetico variabile necessario per indurre una corrente nella carica metallica.

Generazione del Campo Magnetico

La CA viene fatta passare attraverso un induttore primario, che è tipicamente una bobina a più spire di tubo di rame raffreddato ad acqua. Questa bobina è sagomata per circondare un crogiolo contenente il metallo da fondere.

Mentre la potente CA scorre attraverso questa bobina, genera un campo magnetico forte e rapidamente fluttuante nello spazio all'interno e intorno alla bobina.

Induzione di Correnti Parassite

Questo campo magnetico fluttuante penetra nel metallo conduttivo (la "carica") posto all'interno del crogiolo. Secondo la Legge di Induzione di Faraday, questo campo magnetico variabile induce correnti elettriche circolari all'interno del metallo.

Queste correnti indotte sono note come correnti parassite.

Riscaldamento tramite Resistenza

Il metallo stesso ha una resistenza naturale al flusso di queste correnti parassite. Questa resistenza crea attrito a livello atomico, che genera un calore immenso, un fenomeno noto come riscaldamento Joule.

Questo calore generato internamente aumenta rapidamente la temperatura del metallo fino al suo punto di fusione e oltre, il tutto senza alcuna fonte di calore esterna che tocchi il materiale.

Componenti Chiave di un Forno a Induzione

Un forno a induzione è un sistema di alcuni componenti critici che lavorano in concerto.

La Bobina di Induzione

Questo è il cuore del forno. È la bobina di rame che riceve l'energia elettrica e genera il campo magnetico. Deve essere raffreddata ad acqua per dissipare il calore significativo generato dalle alte correnti che la attraversano.

Il Crogiolo

Questo è il contenitore refrattario che contiene la carica metallica. Il materiale del crogiolo viene scelto in base all'applicazione.

Se il crogiolo è fatto di ceramica non conduttiva, il campo magnetico lo attraversa per riscaldare direttamente la carica metallica. Se è fatto di un materiale conduttivo come la grafite, anche il crogiolo stesso viene riscaldato per induzione, trasferendo parte di quel calore alla carica.

L'Alimentatore

È necessaria un'unità di alimentazione specializzata per prelevare l'energia elettrica standard e convertirla nella corrente alternata ad alta frequenza necessaria per alimentare in modo efficiente la bobina di induzione.

Comprensione dei Vantaggi e dei Compromessi

La fusione a induzione offre vantaggi distinti ma non è una soluzione universale. Comprendere le sue caratteristiche è fondamentale per apprezzarne il valore.

Vantaggio: Riscaldamento Rapido e Senza Contatto

Poiché il calore viene generato all'interno del metallo, il processo è estremamente rapido ed efficiente. Non è necessario riscaldare una camera o attendere il trasferimento termico da un elemento esterno, il che minimizza la perdita di energia.

Vantaggio: Agitazione e Omogeneità

Le stesse forze magnetiche che inducono le correnti parassite creano una vigorosa azione di agitazione all'interno del metallo fuso. Ciò garantisce che gli elementi di lega siano mescolati in modo approfondito, con conseguente prodotto finale altamente uniforme e coerente.

Vantaggio: Pulizia e Purezza

Poiché non vi è combustione di combustibile, il processo è eccezionalmente pulito. Ciò elimina una fonte importante di contaminazione, rendendo i forni a induzione ideali per la produzione di leghe ad alta purezza e metalli speciali.

Limitazione: Idoneità del Materiale

Il requisito principale per il riscaldamento a induzione è che il materiale deve essere elettricamente conduttivo. È un metodo molto efficace per metalli come acciaio, rame, alluminio e metalli preziosi, ma non può essere utilizzato per riscaldare direttamente materiali non conduttivi come ceramiche o vetro.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di fusione dipende interamente dalle tue priorità operative.

- Se la tua priorità principale è la qualità e la purezza della lega: L'induzione è superiore grazie alla sua azione di agitazione intrinseca e all'assenza di sottoprodotti di combustione, garantendo una fusione pulita e omogenea.

- Se la tua priorità principale è la velocità e la fusione su richiesta: Il rapido riscaldamento interno dei forni a induzione li rende ideali per applicazioni che richiedono rapidi avviamenti e rapidi cicli di produzione.

- Se la tua priorità principale è l'efficienza operativa e il controllo: L'induzione offre un controllo preciso della temperatura e un'elevata efficienza energetica poiché il calore viene generato esattamente dove è necessario, all'interno del metallo stesso.

Sfruttando le forze elettromagnetiche, i forni a induzione forniscono un metodo potente, pulito e altamente controllato per la fusione dei metalli.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Principio Fondamentale | Induzione Elettromagnetica e Riscaldamento Joule |

| Metodo di Riscaldamento | Riscaldamento interno senza contatto tramite correnti parassite indotte |

| Componenti Chiave | Bobina di Induzione, Crogiolo, Alimentatore ad Alta Frequenza |

| Vantaggio Principale | Fusione rapida, eccellente omogeneità, alta purezza, controllo preciso |

| Idoneità del Materiale | Metalli elettricamente conduttivi (es. acciaio, rame, alluminio) |

Pronto a ottenere una fusione dei metalli superiore con precisione e purezza? Le soluzioni avanzate per forni a induzione di KINTEK sfruttano la nostra eccezionale R&S e la produzione interna per fornire le prestazioni di cui il tuo laboratorio ha bisogno. Sia che tu richieda un sistema standard o un forno profondamente personalizzato per requisiti sperimentali unici, la nostra esperienza nei sistemi a Muffola, a Tubo, Rotativi, Sottovuoto e ad Atmosfera, e CVD/PECVD garantisce che abbiamo la soluzione giusta per te. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di fusione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza