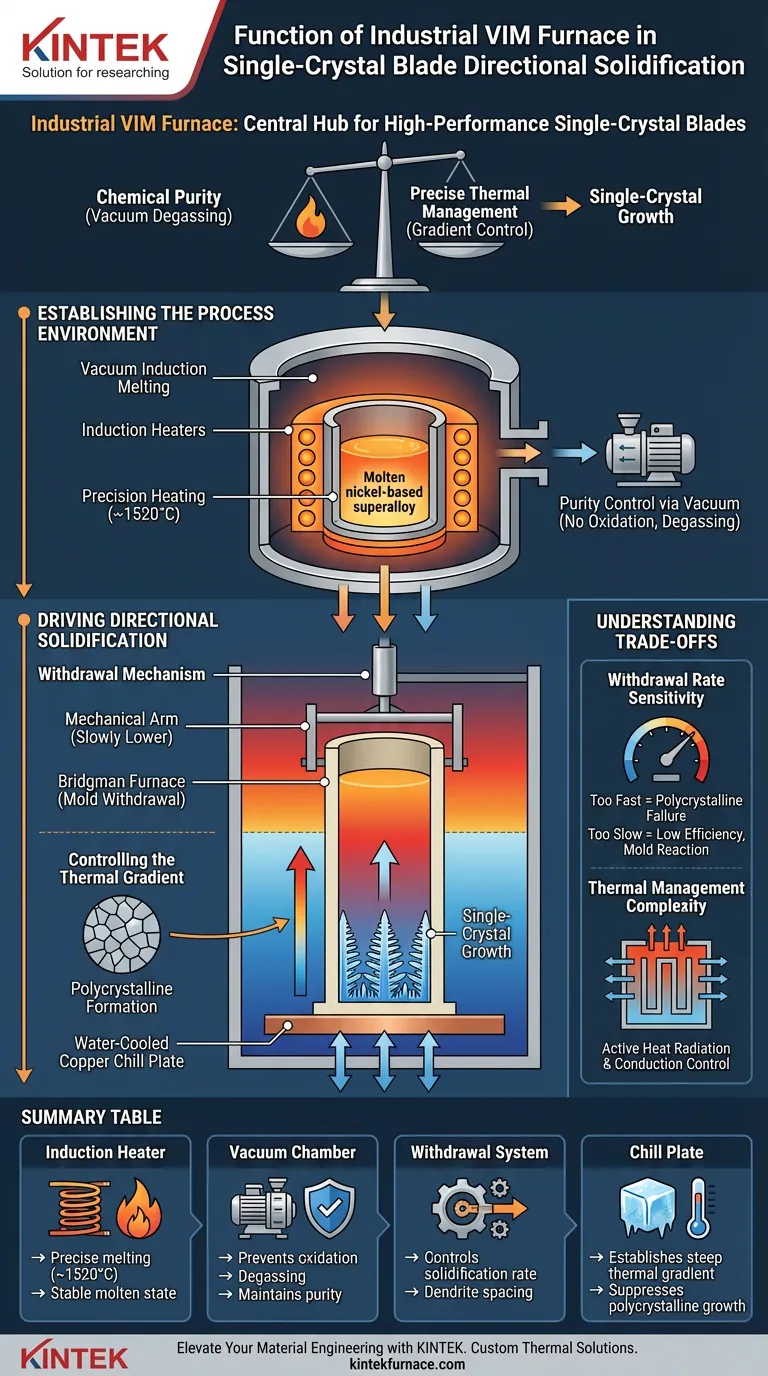

Il forno industriale a induzione sottovuoto (VIM) funge da centro di elaborazione centrale per la creazione di pale monocristalline ad alte prestazioni. Integra una camera di riscaldamento di precisione ad alta potenza per mantenere le superleghe a base di nichel in uno stato completamente fuso, tipicamente intorno ai 1520°C, con un sistema di estrazione meccanica dello stampo. Operando in un rigoroso vuoto, previene contemporaneamente l'ossidazione della lega e gestisce il gradiente termico critico richiesto per una solidificazione direzionale controllata.

Concetto chiave: Il forno VIM non è semplicemente un recipiente di fusione; è un complesso regolatore ambientale. Il suo valore principale risiede nella sua capacità di accoppiare la purezza chimica, ottenuta tramite degasaggio sottovuoto, con la gestione termica precisa necessaria per sopprimere la formazione policristallina e garantire la crescita monocristallina.

Stabilire l'ambiente di processo

Riscaldamento e Fusione di Precisione

Il forno VIM utilizza potenti riscaldatori a induzione (ad es. 125 kW) per generare campi elettromagnetici ad alta frequenza.

Questa energia porta il metallo, spesso una superlega a base di nichel, a temperature estreme come 1520°C mantenendo uno stato stabile e completamente fuso.

Controllo della purezza tramite vuoto

Una funzione critica del forno è il mantenimento di un ambiente sottovuoto a bassa pressione durante tutto il processo di fusione e colata.

Ciò previene l'ossidazione dei componenti reattivi della lega, che è fatale per l'integrità strutturale di una pala di turbina.

Inoltre, il vuoto facilita la rimozione di impurità gassose come ossigeno e azoto, garantendo che la composizione chimica rimanga precisa e priva di contaminanti.

Guidare la solidificazione direzionale

Il meccanismo di estrazione

Una volta che la lega è fusa, il forno agisce come un forno Bridgman per avviare la solidificazione.

Il sistema utilizza un meccanismo di precisione per estrarre lo stampo contenente il metallo fuso dalla zona di riscaldamento ad alta temperatura verso una zona di raffreddamento.

Questo movimento non è casuale; la velocità di estrazione è la variabile principale che controlla la qualità del monocristallo.

Controllo del gradiente termico

Man mano che lo stampo si sposta verso una piastra di raffreddamento in rame raffreddata ad acqua, viene stabilito un ripido gradiente di temperatura.

Questo gradiente determina la direzione della crescita cristallina e definisce la spaziatura primaria dei bracci dendritici.

Mantenendo questo gradiente, il forno costringe il metallo a solidificarsi in una struttura cristallina singola e continua, sopprimendo efficacemente la formazione di grani policristallini casuali.

Comprendere i compromessi

Sensibilità alle velocità di estrazione

L'integrazione di fusione ed estrazione crea una finestra di processo altamente sensibile.

Se la velocità di estrazione è troppo elevata, il gradiente termico collassa, portando a un'immediata formazione policristallina e al fallimento del pezzo.

Se la velocità è troppo bassa, l'efficienza produttiva diminuisce e aumenta il rischio di reazione tra il metallo fuso e lo stampo ceramico.

Complessità della gestione termica

Ottenere la corretta curvatura dell'isoterma del liquidus richiede sofisticati design di deflettori e sistemi di raffreddamento.

A differenza della fusione standard, il processo VIM per monocristalli non può fare affidamento sul raffreddamento passivo; richiede una gestione attiva e dinamica della radiazione termica e della conduzione per prevenire difetti strutturali.

Fare la scelta giusta per il tuo obiettivo

Il forno VIM è uno strumento sofisticato che bilancia la scienza chimica con la fisica termica. A seconda delle tue priorità produttive specifiche, la tua attenzione alle capacità del forno differirà.

- Se la tua priorità principale è la purezza della lega: Dai priorità all'integrità della camera sottovuoto e al controllo della pressione per garantire la rimozione efficace delle impurità gassose e la prevenzione della perdita ossidativa.

- Se la tua priorità principale è il controllo della microstruttura: Concentrati sulla precisione del sistema di estrazione e sul design della zona di raffreddamento per mantenere il ripido gradiente termico richiesto per una spaziatura ottimale dei dendriti.

Il successo nella produzione di monocristalli si basa sul trattamento del forno non solo come fonte di calore, ma come strumento per un'ingegneria microstrutturale precisa.

Tabella riassuntiva:

| Componente chiave | Funzione principale | Impatto sulla qualità del monocristallo |

|---|---|---|

| Riscaldatore a induzione | Fusione precisa di leghe a base di nichel (~1520°C) | Garantisce uno stato fuso stabile per un colaggio uniforme |

| Camera sottovuoto | Prevenzione dell'ossidazione e degasaggio | Mantiene la purezza chimica e l'integrità strutturale |

| Sistema di estrazione | Movimento meccanico dello stampo nella zona di raffreddamento | Controlla la velocità di solidificazione e la spaziatura dei dendriti |

| Piastra di raffreddamento | Stabilire un ripido gradiente termico | Sopprime la formazione policristallina per la crescita monocristallina |

Migliora la tua ingegneria dei materiali con KINTEK

La precisione è la differenza tra una fusione fallita e un componente di turbina ad alte prestazioni. In KINTEK, siamo specializzati nella fornitura di soluzioni termiche all'avanguardia su misura per le applicazioni industriali più esigenti.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi sottovuoto, CVD, muffola, tubolari e rotativi, tutti completamente personalizzabili per soddisfare i tuoi esclusivi requisiti di solidificazione direzionale e fusione. I nostri forni ad alta temperatura da laboratorio sono progettati per darti il massimo controllo sui gradienti termici e sulla purezza atmosferica.

Pronto a ottimizzare la qualità della tua produzione? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con i nostri esperti di ingegneria.

Guida Visiva

Riferimenti

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- In che modo la tecnologia a forno a induzione IGBT migliora le prestazioni? Ottieni un'efficienza di fusione e un controllo superiori

- Quali sono i principali vantaggi dell'utilizzo di un forno a induzione per la fusione dell'oro rispetto ai forni tradizionali? Scopri fusioni più veloci e pure

- Qual è la necessità di un'unità di raffreddamento ad acqua per sistemi di riscaldamento a induzione ad alta potenza? Proteggi ora la tua attrezzatura

- Quali sono le cinque principali applicazioni dei forni a induzione? Sblocca la fusione di precisione per metalli di alto valore

- Come riscalda la bobina di induzione il metallo in un forno a fusione a induzione sotto vuoto? Scopri la produzione efficiente e priva di contaminazioni di leghe

- In che modo la conducibilità elettrica influisce sulla durata della bobina a induzione? Massimizza la durata del forno con una conducibilità superiore

- Quali sono i passaggi chiave nel processo di fusione a induzione sotto vuoto? Ottenere leghe metalliche ad alta purezza per applicazioni esigenti

- Qual è il ruolo di un forno a induzione sottovuoto nella sintesi di CuNiSiCrCoTiNbx? Garantire purezza e omogeneità