In sostanza, la necessità di frequenze più elevate quando si fondono piccoli carichi d'oro si riduce alla fisica. Per riscaldare un piccolo oggetto in modo efficiente con l'induzione, è necessario concentrare l'energia esattamente dove serve. Le correnti alternate ad alta frequenza creano un fenomeno che forza l'energia di riscaldamento sulla superficie dell'oro, un abbinamento perfetto per le piccole dimensioni di gioielli, granuli o campioni di laboratorio.

L'efficienza di qualsiasi forno a induzione è determinata dall'abbinamento della frequenza elettrica alla dimensione fisica del metallo da fondere. Per piccoli carichi d'oro, un'alta frequenza non è solo un miglioramento, è un requisito fondamentale affinché il processo funzioni efficacemente.

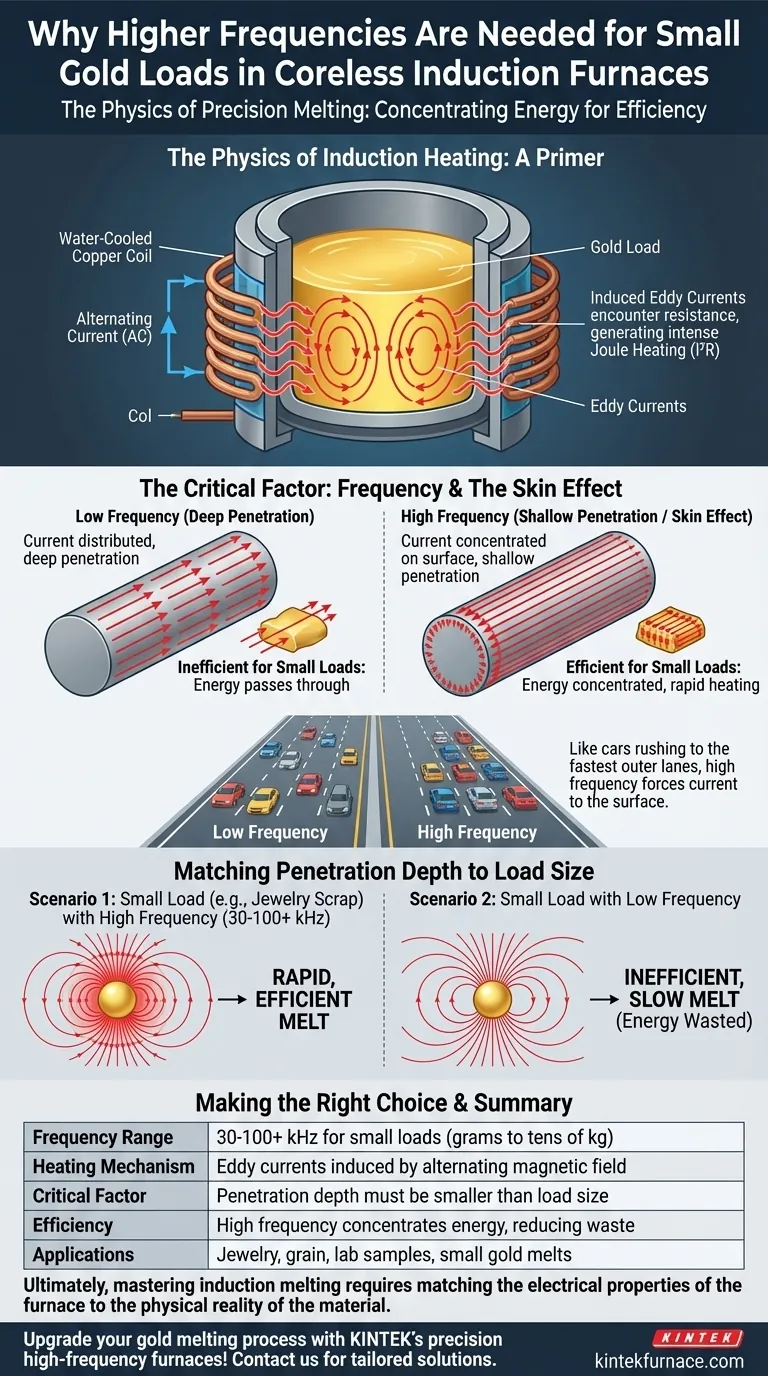

La fisica del riscaldamento a induzione: un'introduzione

Per comprendere il ruolo della frequenza, dobbiamo prima rivedere come un forno a induzione genera calore. Il processo si basa sulla conversione dell'energia elettrica in un potente campo magnetico oscillante.

Creare calore dal magnetismo

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua attraverso la quale scorre una potente corrente alternata (CA). Questa CA genera un campo magnetico che cambia rapidamente nello spazio all'interno della bobina, dove viene posizionato il crogiolo contenente l'oro.

Il ruolo delle correnti parassite

Questo campo magnetico oscillante penetra nell'oro, inducendo correnti elettriche circolari all'interno del metallo stesso. Queste sono note come correnti parassite.

Mentre queste correnti parassite vorticano attraverso l'oro, incontrano la resistenza elettrica naturale del metallo. Questa resistenza provoca la generazione di calore intenso (noto come riscaldamento Joule o I²R), aumentando rapidamente la temperatura dell'oro fino al suo punto di fusione.

Perché la frequenza è il fattore critico per le piccole fusioni

La frequenza della corrente alternata è la variabile più importante che determina dove e quanto efficacemente si formano queste correnti parassite, specialmente in relazione alla dimensione del carico.

Introduzione dell'"effetto pelle"

All'aumentare della frequenza di una corrente alternata, questa tende a fluire vicino alla superficie esterna di un conduttore. Questo principio fondamentale è noto come effetto pelle.

Pensatela come le auto su un'autostrada a più corsie. A un ritmo lento e costante (bassa frequenza), le auto sono distribuite su tutte le corsie. In una corsa improvvisa e ad alta velocità (alta frequenza), tendono a raggrupparsi nelle corsie esterne più veloci, lasciando le corsie interne sottoutilizzate. La corrente elettrica nell'oro si comporta in modo simile.

Comprendere la profondità di penetrazione

L'effetto pelle è quantificato da una misurazione chiamata profondità di penetrazione. Questa è la profondità effettiva dalla superficie dove avviene la stragrande maggioranza del riscaldamento.

Un'alta frequenza crea una profondità di penetrazione molto bassa. Una bassa frequenza si traduce in una profondità di penetrazione elevata. Questa relazione è la chiave dell'intero processo.

Abbinamento della profondità di penetrazione alla dimensione del carico

Per un riscaldamento efficiente, la profondità di penetrazione deve essere significativamente inferiore al diametro o allo spessore del metallo da riscaldare.

Se si utilizza una corrente a bassa frequenza (profondità di penetrazione elevata) su un piccolo pezzo d'oro, il campo di energia indotta è più grande dell'oro stesso. Gran parte dell'energia "passa attraverso" l'obiettivo senza essere efficacemente convertita in calore, con conseguente fusione fallita o dolorosamente lenta.

Al contrario, una corrente ad alta frequenza (profondità di penetrazione bassa) concentra le correnti parassite proprio all'interno del piccolo volume dell'oro. Ciò garantisce un trasferimento di energia rapido, efficiente e completo, portando a una fusione rapida e uniforme.

Comprendere i compromessi

La scelta della frequenza sbagliata per una data dimensione del carico porta direttamente a inefficienza e scarse prestazioni. L'obiettivo è sempre quello di abbinare la tecnologia al compito.

Il problema delle basse frequenze per piccoli carichi

L'utilizzo di un forno a bassa o media frequenza per piccole quantità d'oro è altamente inefficiente. L'accoppiamento magnetico è scarso, una parte significativa dell'energia elettrica viene sprecata e il forno potrebbe faticare a raggiungere la temperatura di fusione richiesta.

Il problema delle alte frequenze per carichi grandi

D'altra parte, l'utilizzo di un forno a frequenza molto alta per fondere un grande lingotto d'oro è anch'esso inefficiente. La bassa profondità di penetrazione riscalderebbe solo la "pelle" esterna del lingotto, portando a una lenta fusione dall'esterno verso l'interno e a una scarsa agitazione magnetica, necessaria per creare una lega finale omogenea.

Fare la scelta giusta per la tua applicazione

La relazione tra frequenza e dimensione del carico determina la scelta dell'attrezzatura. Dai sempre la priorità alla frequenza che corrisponde alla tua applicazione più comune.

- Se il tuo obiettivo principale è la fusione di piccoli carichi (ad esempio, da pochi grammi a decine di chilogrammi di scarti di gioielli, granuli o campioni di laboratorio): Un forno a induzione ad alta frequenza (30-100+ kHz) è essenziale per un riscaldamento efficiente e rapido.

- Se il tuo obiettivo principale è la fusione di lingotti più grandi o rottami sfusi (ad esempio, centinaia di chilogrammi): Un forno a media o bassa frequenza (0,5-10 kHz) fornirà la profondità di penetrazione necessaria per un accoppiamento efficiente e una forte azione di agitazione.

- Se il tuo obiettivo è selezionare un unico forno versatile: Devi basare la tua decisione sul carico più piccolo che intendi fondere in modo efficiente, poiché un sistema ad alta frequenza può comunque fondere carichi più grandi (anche se più lentamente), ma un sistema a bassa frequenza semplicemente non può fondere piccoli carichi in modo efficace.

In definitiva, padroneggiare la fusione a induzione richiede l'abbinamento delle proprietà elettriche del forno alla realtà fisica del materiale nel crogiolo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Gamma di frequenza | 30-100+ kHz per piccoli carichi (grammi a decine di kg) |

| Meccanismo di riscaldamento | Correnti parassite indotte da campo magnetico alternato |

| Fattore critico | La profondità di penetrazione deve essere inferiore alla dimensione del carico |

| Efficienza | L'alta frequenza concentra l'energia, riducendo gli sprechi |

| Applicazioni | Gioielli, granuli, campioni di laboratorio e piccole fusioni d'oro |

Migliora il tuo processo di fusione dell'oro con i forni ad alta frequenza di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che le tue esigenze sperimentali uniche siano soddisfatte per un riscaldamento efficiente e uniforme di piccoli carichi d'oro. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5