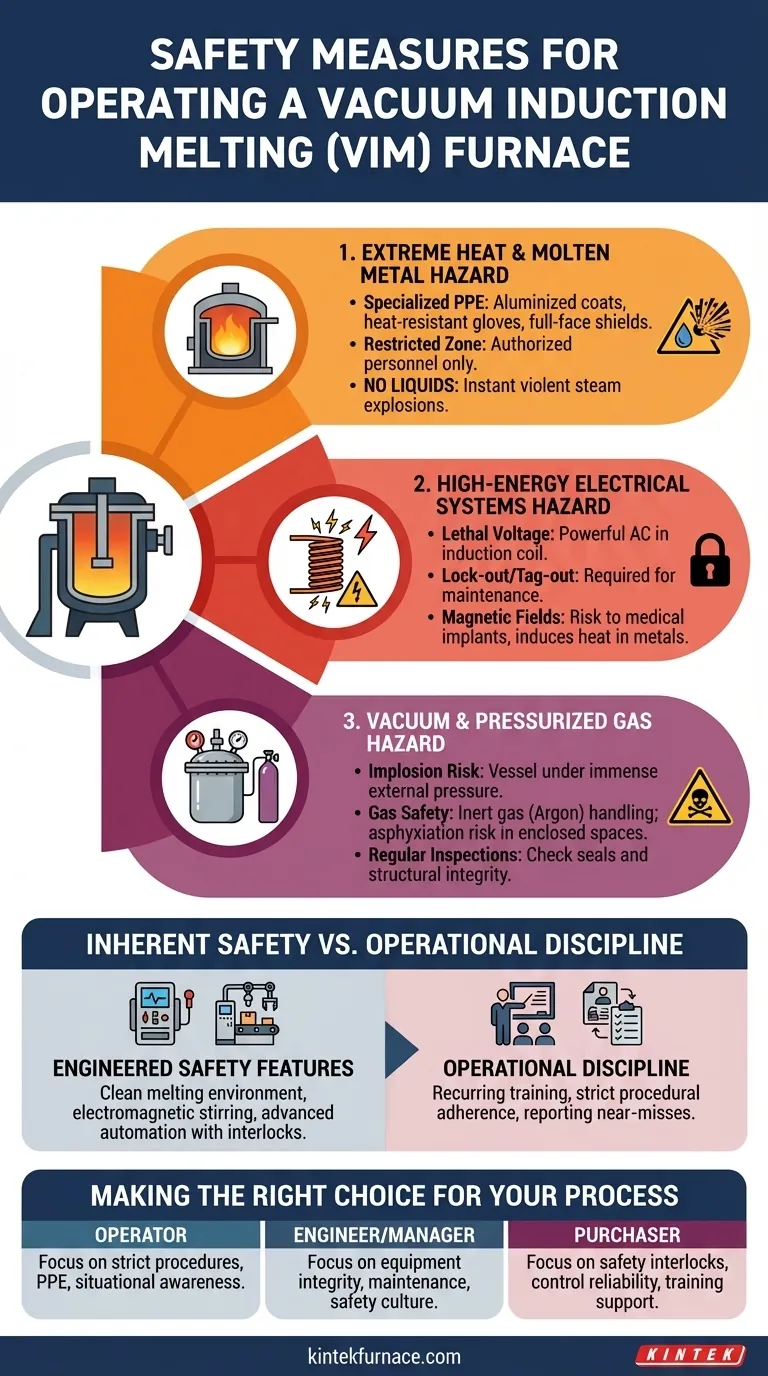

Le principali misure di sicurezza per un forno a fusione a induzione sotto vuoto (VIM) sono incentrate sulla gestione delle sue estreme condizioni operative. Ciò implica l'obbligo di utilizzare dispositivi di protezione individuale (DPI) appropriati, il controllo rigoroso dell'accesso all'area operativa, il divieto di liquidi in prossimità del forno per prevenire esplosioni di vapore, e la garanzia di una gestione corretta e sicura di tutti i gas di processo.

Il principio fondamentale della sicurezza dei forni VIM non è solo seguire una checklist, ma sviluppare una profonda comprensione dei tre pericoli principali: il calore estremo del metallo fuso, i sistemi elettrici ad alta energia e i rischi associati sia al vuoto che ai gas ad alta pressione.

Comprendere i Pericoli Principali del Funzionamento del VIM

Un forno VIM combina molteplici tecnologie ad alto rischio per raggiungere i suoi obiettivi metallurgici. Una gestione efficace della sicurezza richiede il riconoscimento e la mitigazione dei pericoli inerenti a ciascuno dei suoi principi operativi fondamentali.

Il Pericolo del Calore Estremo e del Metallo Fuso

Il rischio più ovvio è l'immenso calore generato per fondere il metallo. Una mancata gestione di questo aspetto può provocare gravi ustioni o guasti catastrofici alle apparecchiature.

Gli operatori devono indossare DPI specializzati, inclusi cappotti aluminizzati, guanti resistenti al calore e visiere complete, specialmente durante le operazioni di caricamento, campionamento e spillatura.

L'area attorno al forno deve essere designata come zona ad accesso limitato, accessibile solo a personale formato e autorizzato. Ciò previene esposizioni accidentali e interferenze.

Fondamentale, tutti i liquidi devono essere tenuti lontani dal forno. Qualsiasi contatto tra un liquido come l'acqua e il bagno di metallo fuso può causare un'esplosione di vapore istantanea e violenta, proiettando metallo fuso su una vasta area.

Il Pericolo dei Sistemi Elettrici ad Alta Energia

Il forno funziona utilizzando l'induzione elettromagnetica, che richiede una potente corrente alternata che scorre attraverso la sua bobina principale. Questo presenta un significativo e spesso invisibile pericolo elettrico.

La bobina di induzione trasporta livelli letali di tensione e corrente. Tutta la manutenzione e l'ispezione di questi sistemi devono essere eseguite da elettricisti qualificati dopo una procedura completa di blocco/etichettatura (lock-out/tag-out).

Il forte campo magnetico stesso può rappresentare un rischio per gli individui con impianti medici come pacemaker e può indurre calore in oggetti metallici vicini, inclusi strumenti o oggetti personali.

Il Pericolo dei Sistemi di Vuoto e Gas Pressurizzato

Il "vuoto" nel VIM è essenziale per la purezza ma introduce rischi fisici unici. Il recipiente del forno è sotto un'immensa pressione esterna quando sotto vuoto, creando un rischio di implosione se la sua integrità strutturale è compromessa.

L'ispezione regolare di tutte le guarnizioni, finestre di osservazione e del recipiente stesso è fondamentale per garantire che possa resistere alla pressione atmosferica.

Il processo spesso utilizza gas inerti come l'argon da bombole ad alta pressione. Una manipolazione impropria di queste bombole o un guasto nel sistema di erogazione del gas può portare a un rilascio incontrollato di pressione o creare un pericolo di asfissia in uno spazio chiuso.

Sicurezza Intrinseca vs. Disciplina Operativa

Sebbene i forni VIM presentino rischi significativi, il loro design include anche vantaggi di sicurezza intrinseci. La vera sicurezza si ottiene quando queste caratteristiche ingegneristiche sono abbinate a una disciplina operativa incrollabile.

Caratteristiche di Sicurezza Ingegneristiche

I forni VIM offrono un ambiente di fusione pulito e controllato. Ciò previene la formazione di inclusioni di ossidi non metallici e rimuove elementi volatili dannosi, il che costituisce un vantaggio in termini di sicurezza e qualità.

L'azione di agitazione elettromagnetica assicura che il metallo fuso sia omogeneo, prevenendo la segregazione di elementi che potrebbero portare a proprietà del materiale imprevedibili.

I forni moderni sono dotati di sistemi avanzati di controllo e automazione che monitorano temperatura, pressione e potenza, con interblocchi progettati per prevenire il funzionamento al di fuori dei parametri di sicurezza.

Il Ruolo Critico dei Fattori Umani

I benefici ingegneristici sono annullati dalla compiacenza o dall'errore procedurale. Il forno più robusto non può proteggere un operatore che bypassa un interblocco di sicurezza o trascura di indossare i DPI adeguati.

La formazione completa e ricorrente è la pietra angolare della sicurezza VIM. Gli operatori devono non solo conoscere le procedure ma anche comprenderne le ragioni.

Una forte cultura della sicurezza, in cui si incoraggia la segnalazione di quasi-incidenti e l'aderenza alle procedure è non negoziabile, è l'ultima difesa contro gli incidenti.

Fare la Scelta Giusta per il Tuo Processo

La tua strategia di sicurezza dovrebbe essere adattata al tuo ruolo e alle tue responsabilità specifiche all'interno dell'operazione VIM.

- Se sei un operatore di forno: Il tuo obiettivo primario è la stretta aderenza alle procedure, l'uso corretto di tutti i DPI e il mantenimento di una costante consapevolezza della situazione attorno all'attrezzatura.

- Se sei un ingegnere o un responsabile di impianto: Il tuo obiettivo è garantire l'integrità delle apparecchiature attraverso rigorosi programmi di manutenzione, fornire una formazione completa e promuovere una cultura in cui la sicurezza prevalga sulla pressione produttiva.

- Se stai valutando l'acquisto di un forno VIM: Il tuo obiettivo dovrebbe essere incentrato sui suoi interblocchi di sicurezza integrati, sull'affidabilità dei suoi sistemi di controllo e sulla qualità della formazione e del supporto operativo del produttore.

In definitiva, la sicurezza in un ambiente VIM è il fondamento su cui si costruiscono tutti gli obiettivi di qualità, purezza e produttività.

Tabella riassuntiva:

| Misura di Sicurezza | Obiettivo Principale | Dettagli |

|---|---|---|

| Dispositivi di Protezione Individuale (DPI) | Protezione dell'Operatore | Utilizzare cappotti aluminizzati, guanti resistenti al calore e visiere complete per prevenire ustioni da calore estremo e metallo fuso. |

| Sicurezza del Sistema Elettrico | Mitigazione del Pericolo | Implementare procedure di blocco/etichettatura per le bobine di induzione ad alta energia; evitare i rischi da campi magnetici e correnti elettriche. |

| Gestione del Vuoto e del Gas | Integrità del Sistema | Ispezionare regolarmente guarnizioni e recipienti per rischi di implosione; gestire in sicurezza gas inerti come l'argon per prevenire asfissia o rilasci di pressione. |

| Disciplina Operativa | Fattori Umani | Applicare un rigoroso controllo degli accessi, tenere i liquidi lontani per evitare esplosioni di vapore e fornire formazione ricorrente per l'aderenza alle procedure. |

Garantisci i più elevati standard di sicurezza nel tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, tubolari, rotativi, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare la sicurezza e l'efficienza delle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza