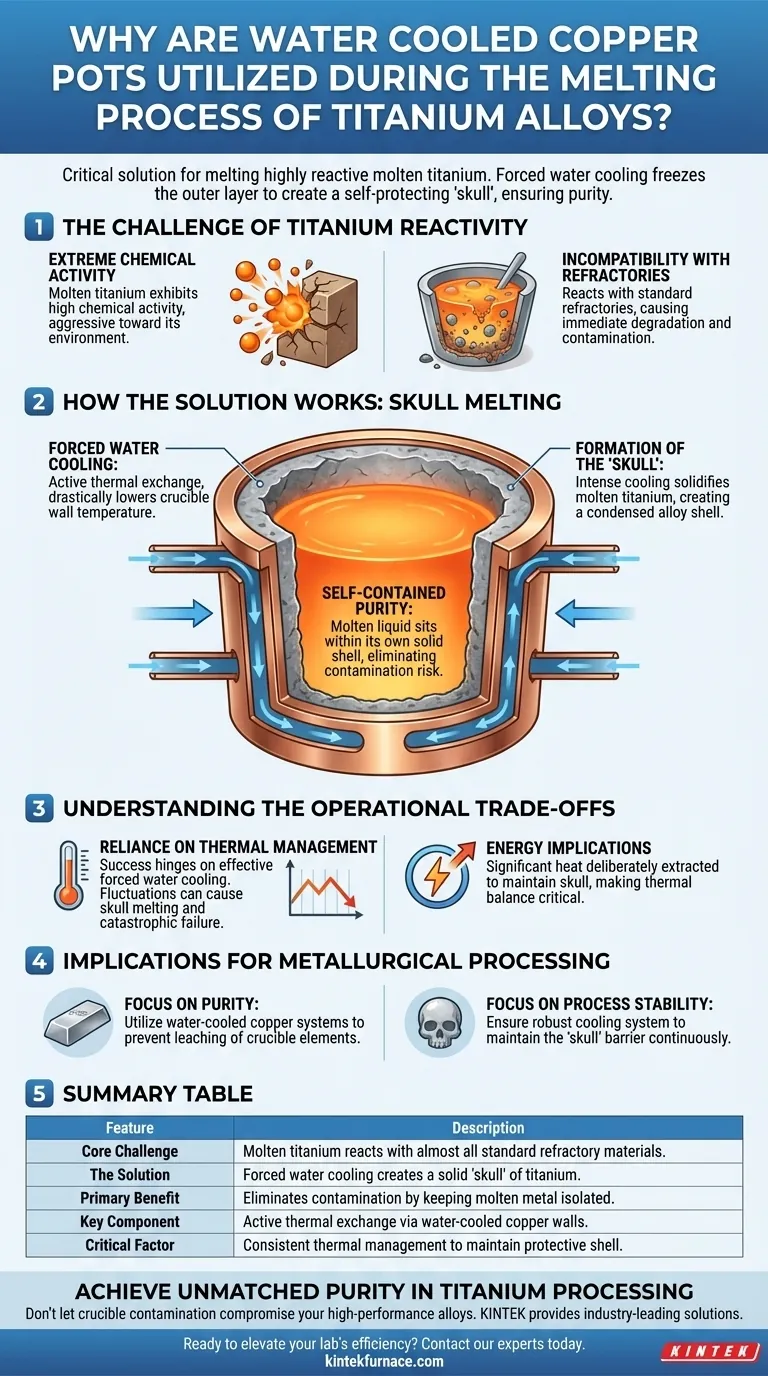

I crogioli di rame raffreddati ad acqua sono la soluzione critica per la fusione del titanio perché il metallo diventa altamente reattivo allo stato fuso, capace di distruggere e reagire con quasi tutti i materiali refrattari standard. Utilizzando il raffreddamento forzato ad acqua, questi crogioli congelano lo strato esterno del titanio per creare una "calotta" autoportante. Ciò garantisce che il liquido fuso rimanga contenuto all'interno di un guscio del proprio materiale solido, piuttosto che toccare il crogiolo di rame stesso.

Il valore fondamentale di questa tecnologia è l'eliminazione della contaminazione; forzando la formazione di un guscio di lega solidificata sulla parete del crogiolo, il titanio fuso viene isolato chimicamente dal contenitore, garantendo una purezza assoluta.

La sfida della reattività del titanio

Estrema attività chimica

Allo stato fuso, il titanio non è chimicamente stabile. Mostra un'attività chimica estremamente elevata, rendendolo aggressivo nei confronti del suo ambiente.

Incompatibilità con i refrattari

A causa di questa elevata reattività, il titanio reagirà con quasi tutti i materiali refrattari tradizionali utilizzati nella metallurgia standard. L'uso di un crogiolo ceramico o di grafite standard comporterebbe un'immediata degradazione del recipiente e la contaminazione del fuso.

Come funziona la soluzione: fusione a calotta

Raffreddamento forzato ad acqua

Il crogiolo di rame non è un contenitore passivo; è un sistema attivo di scambio termico. Impiega il raffreddamento forzato ad acqua per abbassare drasticamente la temperatura delle pareti interne del crogiolo.

Formazione della "Calotta"

Questo intenso raffreddamento fa sì che il titanio fuso si solidifichi istantaneamente al contatto con la parete del crogiolo. Ciò crea un guscio di lega condensata, tecnicamente definito "calotta".

Purezza autocontenuta

Una volta formata la calotta, il titanio liquido rimanente si trova all'interno di questo guscio di titanio solido. Il metallo fuso entra in contatto solo con il proprio stato solido, eliminando completamente il rischio che materiale estraneo entri nella lega.

Comprensione dei compromessi operativi

Affidamento sulla gestione termica

Il successo di questo processo dipende interamente dall'efficacia del raffreddamento forzato ad acqua. Se il meccanismo di raffreddamento fluttua, la calotta protettiva potrebbe sciogliersi, portando a un guasto catastrofico del crogiolo di rame.

Implicazioni energetiche

Questo metodo comporta intrinsecamente la lotta contro il processo di fusione alle pareti del crogiolo. Una quantità significativa di calore viene deliberatamente estratta per mantenere la calotta, rendendo l'equilibrio termico critico per il funzionamento.

Implicazioni per la lavorazione metallurgica

Per garantire una lavorazione ad alta integrità di metalli reattivi, considera questi principi guida:

- Se il tuo obiettivo principale è la purezza: devi utilizzare sistemi in rame raffreddati ad acqua per prevenire il rilascio di elementi del crogiolo nella lega di titanio.

- Se il tuo obiettivo principale è la stabilità del processo: devi assicurarti che il sistema di raffreddamento forzato ad acqua sia abbastanza robusto da mantenere continuamente la barriera della "calotta" durante la fusione.

Sfruttando la fisica del materiale contro se stessa, i crogioli di rame raffreddati ad acqua forniscono l'unico metodo affidabile per fondere leghe reattive senza comprometterne la composizione chimica.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Sfida principale | Il titanio fuso reagisce con quasi tutti i materiali refrattari standard. |

| La Soluzione | Il raffreddamento forzato ad acqua crea una "calotta" solida di titanio. |

| Beneficio primario | Elimina la contaminazione mantenendo il metallo fuso isolato dal crogiolo. |

| Componente chiave | Scambio termico attivo tramite pareti in rame raffreddate ad acqua. |

| Fattore critico | Gestione termica costante per mantenere il guscio protettivo di lega. |

Ottieni una purezza impareggiabile nella lavorazione del titanio

Non lasciare che la contaminazione del crogiolo comprometta le tue leghe ad alte prestazioni. KINTEK fornisce soluzioni ad alta temperatura leader del settore, su misura per metalli reattivi. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi di fusione sottovuoto, CVD e specializzati personalizzabili, progettati per soddisfare le tue esigenze metallurgiche uniche.

Pronto a migliorare l'efficienza e l'integrità dei materiali del tuo laboratorio? Contatta i nostri esperti oggi stesso per scoprire il sistema termico perfetto per le tue applicazioni.

Guida Visiva

Riferimenti

- Ahmed H. Awad, Shimaa El‐Hadad. Studying the Behavior of Cast and Thermally Treated α + β -Titanium Alloys Using the Abbott Firestone Technique. DOI: 10.1007/s40962-024-01528-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo di un forno a induzione ad alto vuoto nelle leghe (CoCrNi)94Al3Ti3? Proteggere purezza e composizione

- Perché un forno a induzione sottovuoto (VIM) è preferito per le superleghe ad alta entropia AlCoCrFeNi? Ottieni la massima purezza.

- Quali sono i vantaggi della fusione a induzione sotto vuoto (VIM)? Ottenere purezza e prestazioni dei metalli senza pari

- In che modo i forni a induzione migliorano la produttività nelle fonderie? Aumenta la velocità di fusione e l'automazione per una maggiore produzione

- Cos'è un forno a fusione a induzione sotto vuoto (VIM) e perché è importante? Ottieni una purezza dei metalli senza pari per applicazioni critiche

- Quali vantaggi offrono i forni a induzione per la fusione dell'alluminio? Aumenta velocità, purezza ed efficienza

- Cosa distingue i forni a induzione senza nucleo dagli altri tipi? Scoprite i vantaggi chiave per la vostra fusione di metalli

- In che modo i forni a induzione a canale minimizzano ossidazione e decarburazione? Ottieni un controllo metallurgico superiore