Per la fusione dell'alluminio, i forni a induzione offrono una combinazione di velocità, efficienza e controllo della qualità difficile da eguagliare con i metodi tradizionali. Generando calore direttamente all'interno del metallo stesso, questa tecnologia fornisce tassi di fusione rapidi, una gestione precisa della temperatura e un ambiente più pulito che preserva l'integrità del prodotto finale.

Il vantaggio principale dei forni a induzione non è solo un elenco di benefici, ma un cambiamento fondamentale nel modo in cui il calore viene applicato. Utilizzando campi elettromagnetici invece della combustione esterna, si ottiene un controllo diretto sul processo di fusione, il che si traduce in una maggiore qualità, una maggiore velocità e una migliore economicità.

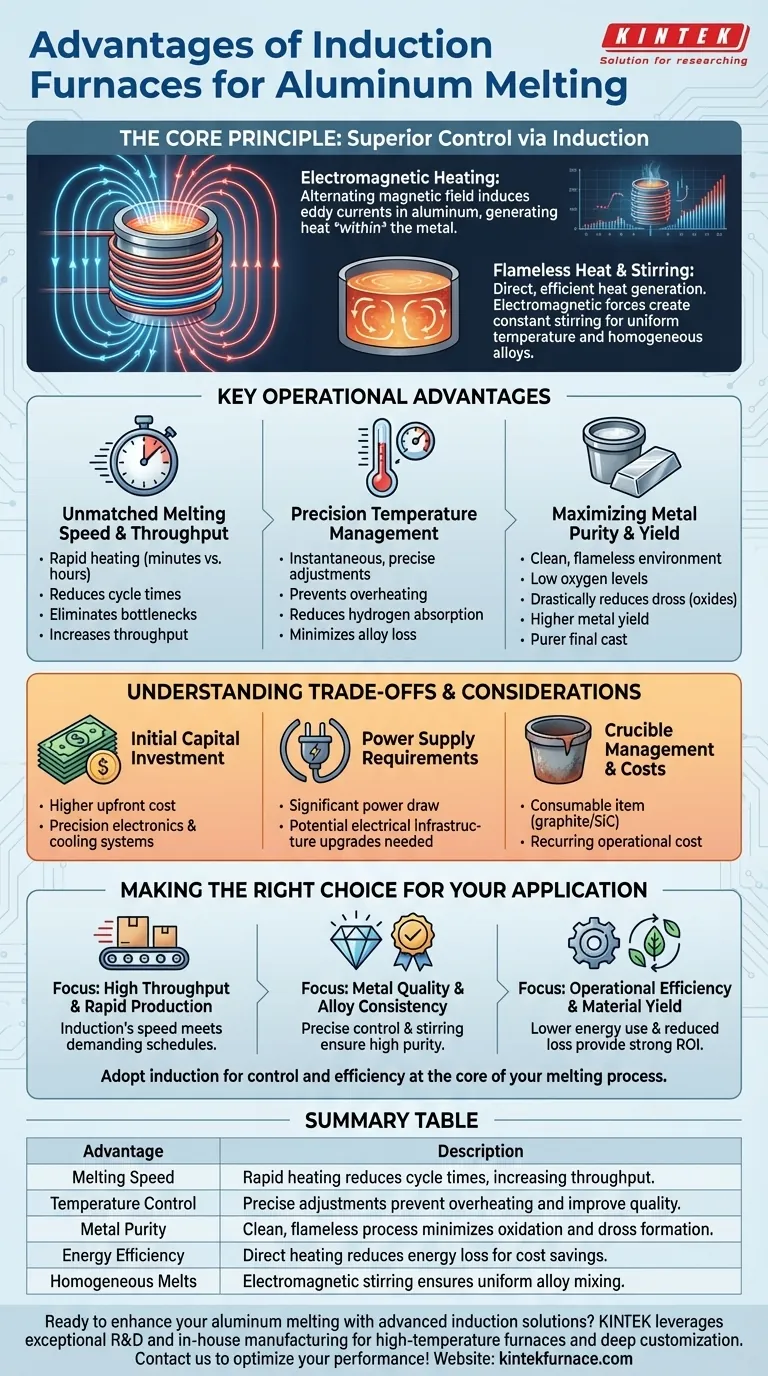

Il Principio Fondamentale: Come l'Induzione Offre un Controllo Superiore

Per comprendere i vantaggi, è necessario prima comprendere il meccanismo. I forni a induzione non bruciano combustibile per creare calore; utilizzano l'elettricità per generarlo direttamente all'interno del materiale da fondere.

Riscaldamento Elettromagnetico Spiegato

Un forno a induzione utilizza una potente bobina per creare un campo magnetico rapidamente alternato. Quando un materiale conduttivo come l'alluminio viene posto all'interno di questo campo, esso induce forti correnti elettriche, note come correnti parassite, a fluire all'interno del metallo. La resistenza naturale dell'alluminio a queste correnti genera un calore intenso e rapido.

Il Vantaggio del Calore Senza Fiamma e Senza Contatto

Poiché il calore è generato all'interno dell'alluminio, il processo è incredibilmente veloce ed efficiente. Non è necessario riscaldare prima la camera o il crogiolo e attendere che quel calore si trasferisca alla carica. Questo metodo di riscaldamento diretto minimizza la perdita di energia nell'ambiente circostante.

Agitazione Inerente per Fusioni Omogenee

Le stesse forze elettromagnetiche che generano calore creano anche un'azione di agitazione all'interno del metallo fuso. Questa circolazione costante e delicata assicura una temperatura uniforme in tutta la fusione e miscela automaticamente le leghe, portando a un prodotto finale altamente consistente e omogeneo senza agitatori meccanici.

Principali Vantaggi Operativi per le Fonderie di Alluminio

Il principio di riscaldamento unico dell'induzione si traduce direttamente in tangibili benefici operativi che affrontano le sfide comuni nella fusione dell'alluminio.

Velocità di Fusione e Produttività Ineguagliabili

I sistemi a induzione possono portare una carica al suo punto di fusione in minuti, a volte secondi, piuttosto che ore. Questa drastica riduzione del tempo di ciclo consente un flusso di lavoro più continuo, elimina i colli di bottiglia della produzione e aumenta significativamente la produttività complessiva di una struttura.

Gestione Precisa della Temperatura

L'induzione consente regolazioni della temperatura quasi istantanee e altamente precise. Questo controllo è fondamentale per l'alluminio, poiché previene il surriscaldamento, che può portare a un aumento dell'assorbimento di idrogeno, alla formazione di scorie e alla perdita di preziosi elementi di lega.

Massimizzazione della Purezza e della Resa del Metallo

Poiché non c'è combustione, l'ambiente di fusione è eccezionalmente pulito e presenta livelli di ossigeno molto bassi. Ciò riduce drasticamente la formazione di ossidi (scorie), con conseguente maggiore resa metallica dal materiale di carica e una fusione finale più pura. I crogioli specializzati in ceramica o grafite utilizzati prevengono anche la contaminazione.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tecnologia a induzione non è una soluzione universale senza le sue considerazioni. Riconoscerle è fondamentale per prendere una decisione di investimento solida.

Investimento Iniziale di Capitale

I sistemi di forni a induzione richiedono tipicamente una spesa di capitale iniziale più elevata rispetto ai tradizionali forni a gas. L'elettronica di precisione, gli alimentatori e i sistemi di raffreddamento contribuiscono a questo costo iniziale.

Requisiti di Alimentazione

Questi forni assorbono una notevole quantità di energia elettrica. Le strutture potrebbero dover aggiornare la propria infrastruttura elettrica per supportare le richieste del sistema, il che può essere un costo aggiuntivo e sostanziale del progetto.

Gestione e Costi dei Crogioli

Il crogiolo, che contiene l'alluminio fuso, è un elemento consumabile con una durata limitata. Realizzati con materiali come grafite o carburo di silicio, questi crogioli rappresentano un costo operativo ricorrente che deve essere considerato in qualsiasi analisi del costo totale di proprietà.

Fare la Scelta Giusta per la Tua Applicazione in Alluminio

La decisione di utilizzare un forno a induzione dovrebbe essere allineata con i tuoi obiettivi e priorità di produzione specifici.

- Se il tuo obiettivo principale è l'elevata produttività e la produzione rapida: la velocità di fusione ineguagliabile dell'induzione è il suo vantaggio distintivo per soddisfare i programmi di produzione più esigenti.

- Se il tuo obiettivo principale è la qualità del metallo e la consistenza della lega: il controllo preciso della temperatura e l'agitazione elettromagnetica intrinseca dell'induzione sono fondamentali per creare fusioni omogenee e di elevata purezza.

- Se il tuo obiettivo principale è l'efficienza operativa e la resa del materiale: il minor consumo energetico e la significativa riduzione della perdita di metallo dovuta all'ossidazione spesso forniscono un forte ritorno sull'investimento iniziale.

In definitiva, l'adozione della tecnologia a induzione è una decisione strategica per dare priorità al controllo e all'efficienza al centro del tuo processo di fusione.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Velocità di Fusione | Il riscaldamento rapido riduce i tempi di ciclo, aumentando la produttività. |

| Controllo della Temperatura | Le regolazioni precise prevengono il surriscaldamento e migliorano la qualità. |

| Purezza del Metallo | Il processo pulito e senza fiamma minimizza l'ossidazione e la formazione di scorie. |

| Efficienza Energetica | Il riscaldamento diretto riduce la perdita di energia per risparmi sui costi. |

| Fusioni Omogenee | L'agitazione elettromagnetica assicura una miscelazione uniforme della lega. |

Pronto a migliorare il tuo processo di fusione dell'alluminio con soluzioni avanzate di forni a induzione? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze uniche, offrendo maggiore produttività, qualità superiore del metallo ed efficienza operativa. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo