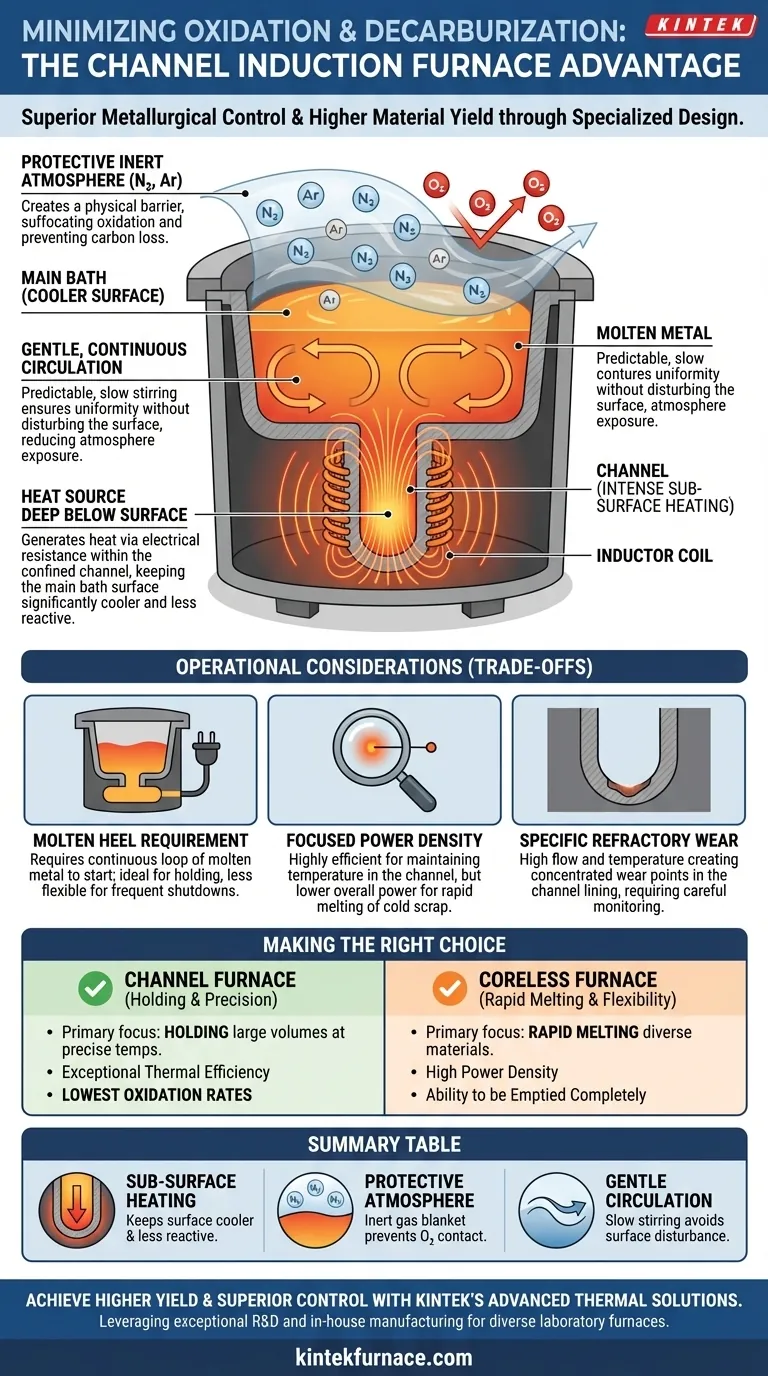

In sostanza, un forno a induzione a canale minimizza l'ossidazione e la decarburazione attraverso due meccanismi principali. In primo luogo, genera calore direttamente all'interno di un canale confinato di metallo fuso sotto il bagno principale, mantenendo la superficie più fresca e meno reattiva. In secondo luogo, facilita l'uso di un'atmosfera protettiva e inerte sopra la superficie del fuso, impedendo fisicamente il contatto con l'ossigeno ambientale.

Il vantaggio fondamentale di un forno a canale è la sua progettazione, che limita intrinsecamente le due condizioni necessarie per l'ossidazione e la decarburazione: alte temperature superficiali e esposizione diretta all'ossigeno atmosferico. Ciò si traduce in un controllo metallurgico superiore e una maggiore resa del materiale.

Il Principio: Come Fermare le Reazioni Indesiderate

L'ossidazione è la reazione del metallo con l'ossigeno, che forma scoria e provoca perdita di metallo. La decarburazione è la perdita di carbonio dalla superficie dell'acciaio, che può ammorbidire il materiale e comprometterne le proprietà specifiche. Entrambe sono guidate dal calore e dall'esposizione all'ossigeno.

Riscaldamento Sub-Superficiale Controllato

Un forno a canale funziona come un trasformatore elettrico in cui l'avvolgimento secondario è un circuito chiuso, o "canale", di metallo fuso. L'induttore genera un potente campo magnetico, inducendo una forte corrente elettrica all'interno di questo anello metallico.

Questo processo genera un calore intenso dalla resistenza elettrica all'interno del canale, in profondità sotto la superficie del bagno principale. Il bagno principale viene riscaldato attraverso la dolce circolazione di questo metallo surriscaldato proveniente dal canale.

Poiché la fonte di calore non è una fiamma esterna o un arco, la superficie del fuso rimane significativamente più fresca e più calma rispetto ad altri tipi di forni. Questa temperatura superficiale più bassa rallenta drasticamente la velocità di qualsiasi potenziale reazione chimica come l'ossidazione.

Mantenimento di un'Atmosfera Protettiva

La struttura chiusa del forno è perfettamente adatta per il controllo dell'atmosfera. L'aria ambiente sopra il fuso può essere spostata e sostituita con una coperta di gas inerte protettivo.

Vengono comunemente utilizzati gas come azoto o argon. Poiché sono non reattivi, formano una barriera fisica tra la superficie del metallo liquido e qualsiasi ossigeno residuo, soffocando efficacemente il processo di ossidazione. Ciò è fondamentale anche per impedire al carbonio di reagire con l'ossigeno e lasciare l'acciaio (decarburazione).

Circolazione Dolce e Continua

Le forze elettromagnetiche nel canale creano un movimento di agitazione continuo, prevedibile e delicato in tutto il bagno.

Questo movimento lento e costante assicura l'uniformità della temperatura senza disturbare violentemente la superficie. A differenza dell'agitazione vigorosa in alcuni altri design di forni, questa delicatezza impedisce che nuovo metallo caldo venga costantemente esposto all'atmosfera, riducendo ulteriormente l'opportunità di ossidazione.

Comprendere i Compromessi

Sebbene eccezionale per minimizzare la perdita di metallo, la progettazione di un forno a canale presenta specifiche considerazioni operative che differiscono da altri forni a induzione, come il tipo senza nucleo (coreless).

Il Requisito del "Tallone Fuso" (Molten Heel)

Un forno a canale non può essere avviato da materiale freddo e solido. Richiede un circuito continuo di metallo fuso – il "tallone" – per completare il circuito elettrico.

Ciò lo rende un forno di mantenimento o di duplexing ideale, ma meno flessibile per operazioni che richiedono frequenti arresti completi, avviamenti o rapidi cambiamenti nella composizione della lega.

Densità di Potenza Focalizzata

Il calore viene generato in un'area molto piccola e concentrata (il canale). Questo è altamente efficiente per mantenere la temperatura, ma significa che i forni a canale hanno una densità di potenza complessiva inferiore rispetto ai forni senza nucleo.

Di conseguenza, non sono progettati per la fusione rapida di grandi volumi di rottami freddi. La loro forza risiede nel surriscaldare e mantenere metallo già fuso con alta efficienza termica e precisione.

Usura Specifica del Refrattario

Le alte temperature e il flusso costante di metallo sono concentrati all'interno del canale stretto. Ciò crea un punto di usura specifico sul rivestimento refrattario che deve essere attentamente monitorato e mantenuto, il che differisce dai modelli di usura più uniformi nel bagno di un forno senza nucleo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a canale deve essere allineata con i tuoi obiettivi metallurgici e operativi specifici.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo a una temperatura precisa con una perdita di qualità minima: Il forno a canale è la scelta superiore grazie alla sua eccezionale efficienza termica e ai bassi tassi di ossidazione.

- Se il tuo obiettivo principale è la fusione rapida di materiali di carica diversi o frequenti cambi di lega: Un forno a induzione senza nucleo potrebbe essere più adatto grazie alla sua alta densità di potenza e alla capacità di essere svuotato completamente.

In definitiva, il forno a induzione a canale è progettato per dare priorità alla stabilità metallurgica e all'efficienza rispetto alla velocità di fusione grezza.

Tabella Riassuntiva:

| Meccanismo | Come Minimizza Ossidazione e Decarburazione |

|---|---|

| Riscaldamento Sub-Superficiale | Il calore viene generato in profondità all'interno di un canale di metallo fuso, mantenendo la superficie più fresca e meno reattiva. |

| Atmosfera Protettiva | Una coperta di gas inerte (N₂, Ar) impedisce il contatto con l'ossigeno atmosferico. |

| Circolazione Delicata | L'agitazione prevedibile e lenta assicura l'uniformità della temperatura senza disturbare violentemente la superficie. |

Ottieni una maggiore resa del materiale e un controllo metallurgico superiore con le soluzioni termiche avanzate di KINTEK.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici come la minimizzazione dell'ossidazione.

Contatta oggi i nostri esperti per discutere come una soluzione di forno personalizzata può migliorare l'efficienza del tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione