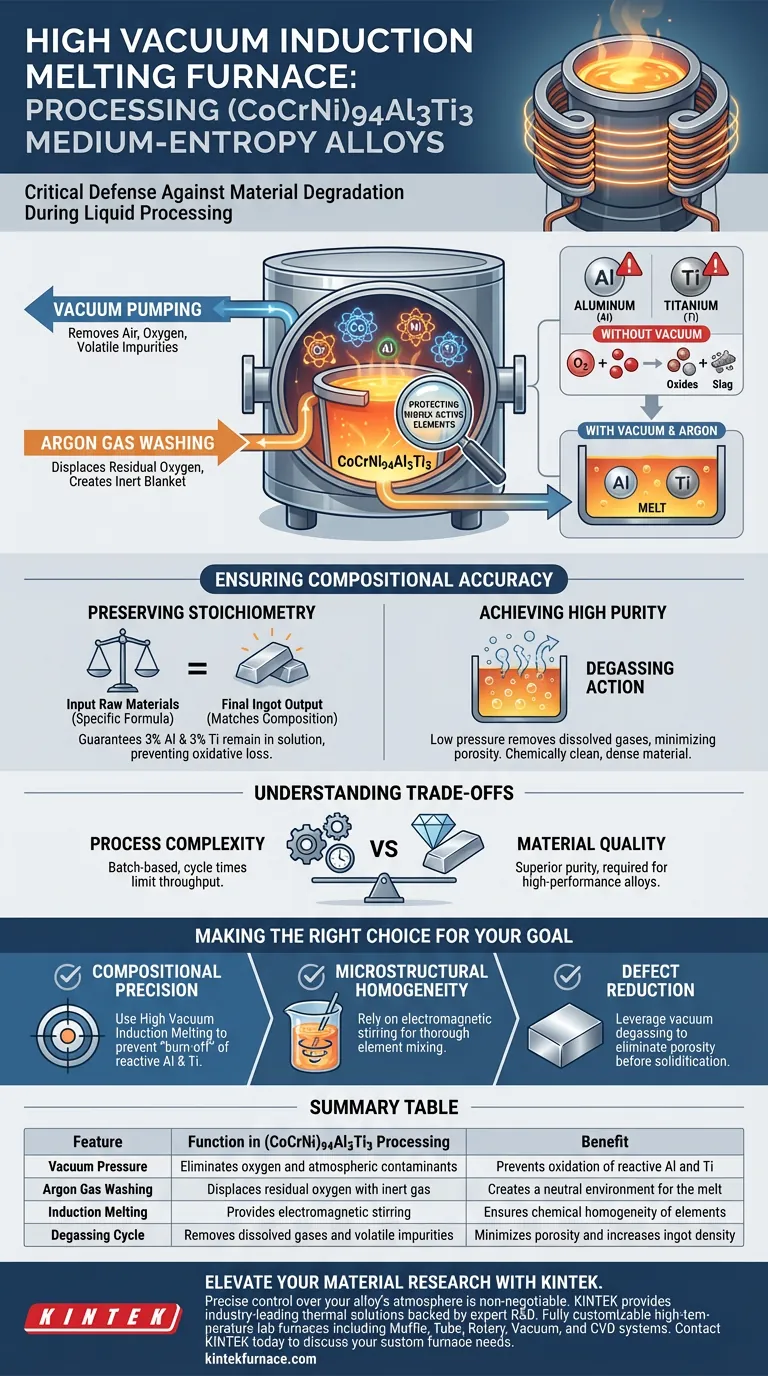

Il forno a induzione ad alto vuoto è la difesa critica contro il degrado del materiale durante la fase di lavorazione liquida. Per la lega a media entropia (CoCrNi)94Al3Ti3, questa apparecchiatura crea un ambiente controllato utilizzando la pressione del vuoto e il lavaggio con gas argon. La sua funzione principale è eliminare l'ossigeno per prevenire l'ossidazione di elementi altamente reattivi, in particolare alluminio (Al) e titanio (Ti), garantendo che la lega mantenga la sua precisa composizione chimica e purezza strutturale.

Concetto chiave La lavorazione di (CoCrNi)94Al3Ti3 richiede un rigoroso controllo dell'atmosfera poiché i suoi elementi costitutivi sono altamente sensibili all'ossigeno a temperature di fusione. Il forno a induzione sottovuoto assicura che la composizione teorica corrisponda all'output effettivo prevenendo la formazione di ossidi e scorie.

La necessità critica del controllo dell'atmosfera

Protezione di elementi altamente attivi

La lega (CoCrNi)94Al3Ti3 contiene una miscela di metalli di transizione (cobalto, cromo, nichel) e additivi reattivi (alluminio, titanio). A temperature di fusione, l'alluminio e il titanio sono estremamente "attivi", il che significa che reagiranno aggressivamente con qualsiasi ossigeno presente per formare ossidi.

Senza un ambiente sottovuoto, questi elementi brucerebbero essenzialmente dalla miscela. Ciò lascerebbe inclusioni (impurità) nel metallo e altererebbe la stechiometria target del prodotto finale.

Il ruolo del lavaggio con gas argon

La sola pressione del vuoto spesso non è sufficiente; il forno utilizza il lavaggio con gas argon per sanificare ulteriormente l'ambiente. Prima che inizi la fusione, il sistema rimuove l'aria e riempie con argon inerte.

Questo processo sposta le molecole di ossigeno residue che il pompaggio sottovuoto da solo potrebbe non catturare. Crea una "copertura" neutra attorno alla massa fusa, assicurando che il liquido fuso interagisca solo con gas inerti anziché con aria reattiva.

Garantire l'accuratezza compositiva

Preservare la stechiometria

Le leghe a media entropia si basano su rapporti atomici precisi per ottenere le loro uniche proprietà meccaniche. La formula specifica (CoCrNi)94Al3Ti3 detta un delicato equilibrio tra la matrice di base e gli additivi Al/Ti.

Il forno garantisce che la quantità di materia prima pesata all'inizio corrisponda alla composizione del lingotto finale. Prevenendo la perdita ossidativa, il forno garantisce che il contenuto di alluminio al 3% e titanio al 3% rimanga in soluzione anziché essere perso come scoria.

Ottenere elevata purezza

Oltre a preservare la ricetta, l'ambiente sottovuoto rimuove attivamente le impurità volatili. La bassa pressione all'interno della camera consente ai gas disciolti nei metalli grezzi o intrappolati nelle polveri di fuoriuscire.

Questa azione di degasaggio minimizza la porosità nella colata finale. Il risultato è un materiale chimicamente pulito e denso che serve come base affidabile per le successive fasi di lavorazione, come il trattamento termico o la deformazione meccanica.

Comprendere i compromessi

Complessità del processo vs. Qualità del materiale

Sebbene la fusione a induzione sottovuoto sia superiore per la purezza, introduce una significativa complessità rispetto alla fusione in aria. Il processo è a lotti e richiede rigorosi tempi ciclo per il pompaggio e il riempimento del gas, il che può limitare la velocità di produzione.

I limiti della "pulizia"

È importante notare che, sebbene il forno prevenga l'ossidazione *nuova*, non sempre può invertire la contaminazione *esistente* in materie prime di bassa qualità. Se il materiale di partenza iniziale è pesantemente ossidato, il forno sottovuoto potrebbe non essere in grado di ridurre completamente questi ossidi. Materie prime di elevata purezza rimangono un prerequisito per il successo.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un processo di fusione per leghe complesse come (CoCrNi)94Al3Ti3, allinea la scelta dell'attrezzatura ai tuoi specifici obiettivi metallurgici.

- Se la tua priorità principale è la precisione compositiva: Utilizza la fusione a induzione ad alto vuoto per prevenire il "bruciamento" di elementi reattivi come l'alluminio e il titanio.

- Se la tua priorità principale è l'omogeneità microstrutturale: affidati all'agitazione elettromagnetica intrinseca dei forni a induzione per mescolare accuratamente i cinque diversi elementi.

- Se la tua priorità principale è la riduzione dei difetti: sfrutta il ciclo di degasaggio sottovuoto per eliminare la porosità e i gas disciolti prima che il metallo si solidifichi.

Il forno a induzione sottovuoto agisce non solo come riscaldatore, ma come camera di purificazione che salvaguarda la chimica specifica richiesta per le leghe avanzate a media entropia.

Tabella riassuntiva:

| Caratteristica | Funzione nella lavorazione di (CoCrNi)94Al3Ti3 | Beneficio |

|---|---|---|

| Pressione del vuoto | Elimina ossigeno e contaminanti atmosferici | Previene l'ossidazione di Al e Ti reattivi |

| Lavaggio con gas argon | Sposta l'ossigeno residuo con gas inerte | Crea un ambiente neutro per la massa fusa |

| Fusione a induzione | Fornisce agitazione elettromagnetica | Garantisce l'omogeneità chimica degli elementi |

| Ciclo di degasaggio | Rimuove gas disciolti e impurità volatili | Minimizza la porosità e aumenta la densità del lingotto |

Migliora la tua ricerca sui materiali con KINTEK

Il controllo preciso dell'atmosfera della tua lega è non negoziabile per materiali a media entropia ad alte prestazioni. KINTEK fornisce soluzioni termiche all'avanguardia supportate da ricerca e sviluppo e produzione esperte.

Che tu abbia bisogno di sistemi Muffle, a tubo, rotativi, sottovuoto o CVD, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca uniche. Smetti di perdere elementi reattivi a causa dell'ossidazione e inizia a ottenere la purezza teorica in ogni fusione.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come la nostra esperienza può semplificare la tua sintesi di materiali.

Guida Visiva

Riferimenti

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali tipi di metalli possono essere lavorati in un forno di fusione sottovuoto? Scopri le soluzioni di lavorazione dei metalli ad alte prestazioni

- Quali sono i benefici ambientali dell'utilizzo di un forno a induzione IGBT per la fusione? Aumenta l'efficienza e riduci le emissioni

- Qual è la necessità di un'unità di raffreddamento ad acqua per sistemi di riscaldamento a induzione ad alta potenza? Proteggi ora la tua attrezzatura

- Quali sono gli svantaggi del forno a induzione? Limitazioni chiave per la fusione dei metalli

- Quali vantaggi offre un forno a fusione a fascio elettronico? Purificazione superiore per la raffinazione dello zirconio

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quale ruolo svolge un forno fusorio elettrico nella produzione di compositi Al7075/Fe3O4/RHS? Liquefazione di precisione

- Come viene determinata la profondità di penetrazione delle correnti parassite nel riscaldamento a induzione? Frequenza, Resistività e Permeabilità Magnetica