Alla base di tutto, un forno a induzione senza nucleo si distingue per il suo metodo di riscaldamento. A differenza di altri forni che riscaldano il metallo utilizzando fiamme esterne o elementi elettrici incandescenti, un forno senza nucleo utilizza un potente campo magnetico variabile per generare calore direttamente all'interno del metallo stesso, il tutto senza un nucleo di ferro centrale per canalizzare il flusso magnetico. Questa differenza fondamentale consente livelli unici di velocità, purezza e controllo sul processo di fusione.

Il punto cruciale è che i forni a induzione senza nucleo non sono solo crogioli di fusione; sono strumenti metallurgici attivi. La loro capacità di riscaldare il metallo dall'interno verso l'esterno, mescolandolo simultaneamente, fornisce una combinazione di velocità, pulizia e omogeneità della lega che è difficile da ottenere con altre tecnologie.

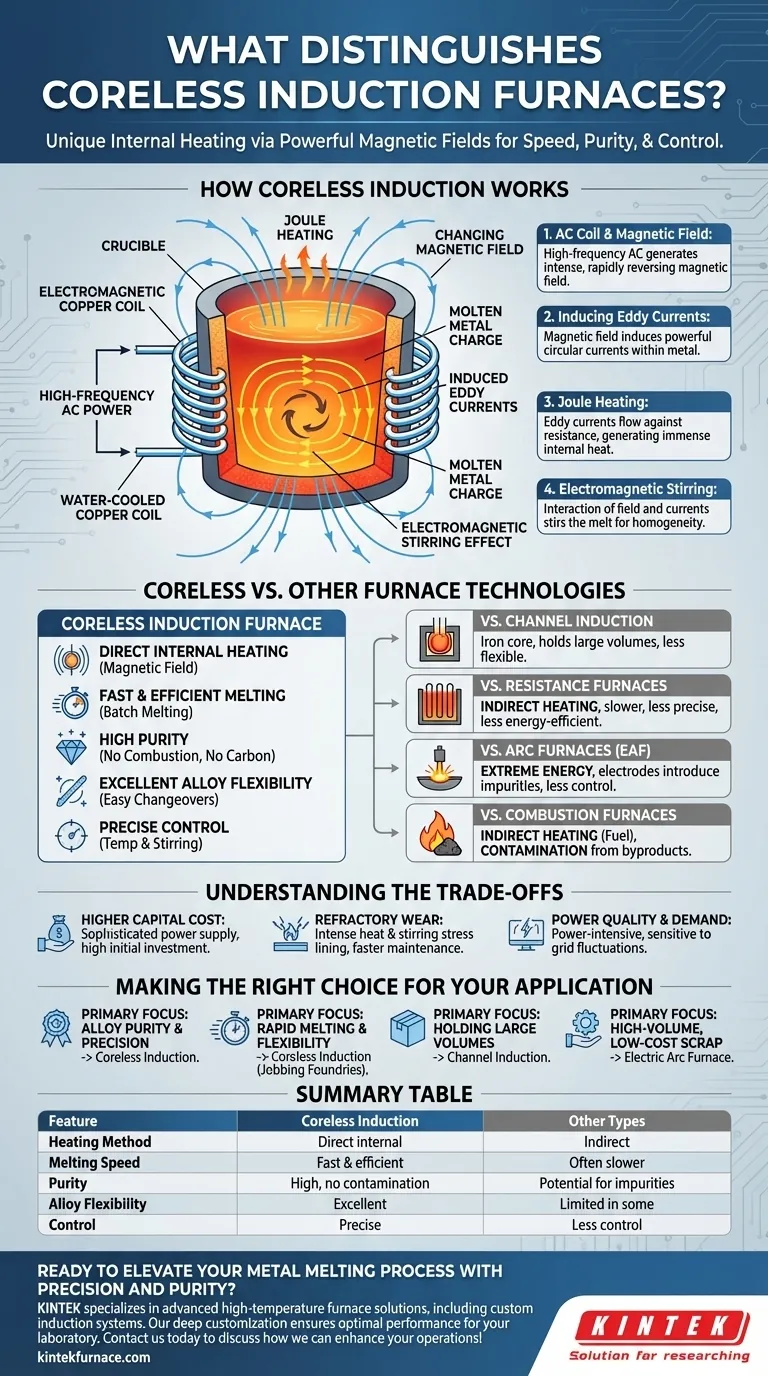

Come funziona l'induzione senza nucleo: il principio del riscaldamento diretto

Il funzionamento di un forno a induzione senza nucleo si basa su principi fondamentali dell'elettromagnetismo. Trasforma l'energia elettrica in energia termica con notevole efficienza, rendendo la carica metallica parte del circuito elettrico.

La bobina AC e il campo magnetico

Il forno è costruito attorno a un crogiolo, un recipiente rivestito di refrattario progettato per contenere metallo fuso. Questo crogiolo è circondato da una bobina di rame pesante, raffreddata ad acqua.

Quando una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina, essa genera un potente e rapidamente reversibile campo magnetico nello spazio occupato dal crogiolo.

Induzione di correnti parassite

Questo intenso campo magnetico penetra nel metallo conduttivo posto all'interno del crogiolo. Secondo la legge di induzione di Faraday, il campo magnetico variabile induce potenti correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite.

Riscaldamento Joule: la fonte di calore

Il metallo ha una resistenza elettrica naturale. Man mano che le correnti parassite indotte fluiscono attraverso questa resistenza, generano un immenso calore secondo il principio del riscaldamento Joule (P = I²R).

Questo processo trasforma efficacemente la carica metallica nel proprio elemento riscaldante, facendola sciogliere rapidamente e uniformemente dall'interno.

L'effetto di agitazione elettromagnetica

Un beneficio secondario chiave di questo processo è una forte azione di agitazione. L'interazione del campo magnetico e delle correnti parassite crea forze all'interno del bagno fuso che lo fanno circolare vigorosamente.

Questa agitazione naturale assicura che il fuso sia chimicamente e termicamente omogeneo, il che è fondamentale per produrre leghe di alta qualità.

Induzione senza nucleo vs. altre tecnologie di forni

La comprensione del forno senza nucleo richiede un confronto con tecnologie alternative, poiché ciascuna è adatta a diverse applicazioni.

vs. Forni a induzione a canale

Un forno a canale utilizza anch'esso l'induzione, ma presenta un nucleo di ferro che attraversa un "canale" di metallo fuso, funzionando molto come un trasformatore. Ciò lo rende altamente efficiente per mantenere grandi volumi di un singolo tipo di metallo a temperatura, ma molto meno flessibile per partire da freddo o per cambiare frequentemente le leghe.

Il design senza nucleo eccelle nella fusione a lotti e offre una superiore flessibilità della lega.

vs. Forni a resistenza

I forni a resistenza utilizzano elementi riscaldanti (come il filo di nichelcromo) che vengono riscaldati dall'elettricità. Questi elementi irradiano quindi calore al crogiolo e alla carica.

Questo è un metodo di riscaldamento indiretto. È spesso più lento, meno efficiente dal punto di vista energetico e offre un controllo della temperatura meno preciso rispetto al riscaldamento diretto e interno di un forno a induzione senza nucleo.

vs. Forni ad arco

I Forni ad Arco Elettrico (EAF) fondono il metallo utilizzando un arco elettrico ad altissima energia che si instaura tra gli elettrodi di grafite e la carica metallica.

Gli EAF sono eccezionalmente potenti e ideali per fondere enormi quantità di rottami d'acciaio. Tuttavia, sono meno controllati e gli elettrodi di carbonio possono introdurre impurità nel fuso, rendendoli meno adatti per leghe ad alta purezza o speciali.

vs. Forni a combustione

I forni a combustione (come i cupola o i forni a riverbero) bruciano combustibili come coke, gas naturale o olio. I gas caldi di questa combustione trasferiscono calore al metallo.

Il principale svantaggio è la contaminazione. I sottoprodotti della combustione possono essere assorbiti dal metallo fuso, alterandone la chimica e la purezza. Il processo di induzione senza nucleo è intrinsecamente più pulito poiché non vi è combustione.

Comprendere i compromessi

Pur essendo potente, il forno a induzione senza nucleo non è privo di sfide e considerazioni specifiche.

Costo di capitale più elevato

L'alimentazione sofisticata, inclusi l'inverter ad alta frequenza e il banco di condensatori, rende l'investimento iniziale per un sistema a induzione senza nucleo significativamente più elevato rispetto ai più semplici forni a combustione o a resistenza.

Usura del refrattario

La combinazione di calore intenso e diretto e la vigorosa azione di agitazione elettromagnetica sottopongono il rivestimento refrattario del crogiolo a notevole stress. Ciò porta a un'usura più rapida e rende necessaria una manutenzione e un programma di rivestimento disciplinati.

Qualità e domanda di energia

Questi forni sono ad alta intensità energetica e possono essere sensibili alle fluttuazioni della rete elettrica. Un'infrastruttura di alimentazione stabile e ad alta capacità è un prerequisito per il loro funzionamento affidabile.

Fare la scelta giusta per la propria applicazione

La scelta della tecnologia del forno corretta dipende interamente dagli obiettivi operativi in termini di qualità, volume e costi.

- Se l'obiettivo principale è la purezza della lega e la composizione precisa: La natura pulita, contenuta e auto-agitante del forno a induzione senza nucleo lo rende la scelta superiore.

- Se l'obiettivo principale è la fusione rapida e la flessibilità di produzione: La capacità di partire rapidamente da uno stato freddo e di passare facilmente tra diverse leghe rende il forno senza nucleo ideale per le fonderie di lavorazione.

- Se l'obiettivo principale è mantenere grandi volumi di una lega singola e consistente: Un forno a induzione a canale può rivelarsi più efficiente dal punto di vista energetico per il mantenimento della temperatura per lunghi periodi.

- Se l'obiettivo principale è la fusione ad alto volume e a basso costo di rottami ferrosi: Un Forno ad Arco Elettrico è probabilmente lo strumento più economico e potente per il lavoro.

In definitiva, il forno a induzione senza nucleo è la scelta definitiva quando la qualità metallurgica del prodotto finale è il fattore più critico.

Tabella riassuntiva:

| Caratteristica | Forno a induzione senza nucleo | Altri tipi di forni |

|---|---|---|

| Metodo di riscaldamento | Riscaldamento interno diretto tramite campo magnetico | Riscaldamento indiretto (es. fiamme, elementi) |

| Velocità di fusione | Veloce ed efficiente | Spesso più lento |

| Purezza | Elevata, nessuna contaminazione da combustione | Potenziale di impurità |

| Flessibilità della lega | Eccellente per fusione a lotti e cambi | Limitata in alcuni tipi (es. forni a canale) |

| Controllo | Temperatura e agitazione precise | Meno controllo in alcuni casi |

Siete pronti a migliorare il vostro processo di fusione dei metalli con precisione e purezza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi di induzione personalizzati. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotanti, a vuoto e in atmosfera, e sistemi CVD/PECVD su misura per le vostre esigenze uniche. La nostra profonda personalizzazione garantisce prestazioni ottimali per il vostro laboratorio. Contattateci oggi stesso per discutere come possiamo migliorare le vostre operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori